Linear Motion Control - 21/11/2022

Neue NSK-Kugelgewindetriebe für hochpräzise Werkzeugmaschinen der nächsten Generation

NSK hat eine neue Kugelgewindetrieb-Baureihe für Werkzeugmaschinen entwickelt, die eine höhere Oberflächengüte im Formenbau und bei anderen anspruchsvollen Anwendungen ermöglicht.

Weil dadurch häufig die Nachbearbeitung z.B. durch Schleifen oder Polieren entfallen kann, leisten die neuen Kugelgewindetriebe auch einen Beitrag zu höherer Produktivität. Und weil sie das Antriebsmoment reduzieren, spart der Anwender Energie.

In den letzten Jahren haben die Hersteller von hochwertigen Werkzeugmaschinen, z. B. von fünfachsigen Fräsmaschinen, Maschinen mit immer höherer Genauigkeit vorgestellt. Mit diesen Maschinen können die Anwender Frästeile mit sehr hoher Oberflächenqualität produzieren, wie es z.B. bei Formen, Werkzeugen und Gesenken gefordert wird. Voraussetzung ist jedoch, dass die in den Maschinen verwendeten Kugelgewindetriebe hochpräzise Bewegungsabläufe vollziehen können.

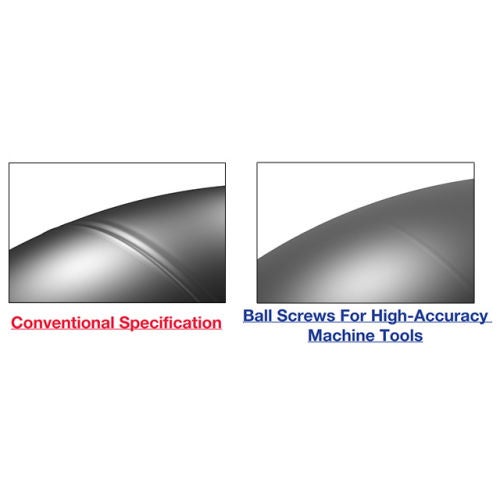

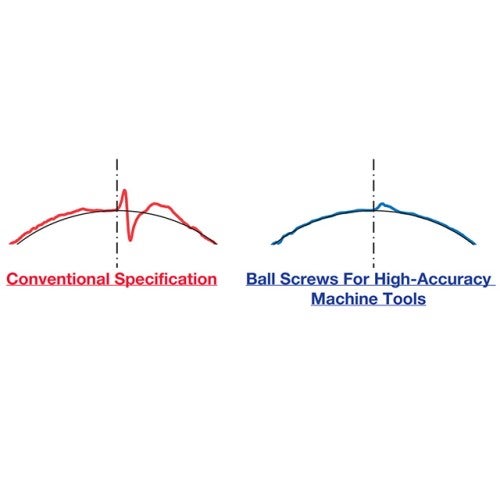

Dabei müssen die Entwickler insbesondere eine Herausforderung meistern. Wenn ein Kugelgewindetrieb die Bewegungsrichtung wechselt, verursachen plötzliche Reibungsschwankungen Bewegungsfehler mit zwei Spitzen („quadrant glitches“), die Schlieren auf der bearbeiteten Oberfläche hinterlassen und somit die Oberflächenqualität verringern.

Zahlreiche Studien zu diesen Quadrantenfehlern zeigen, dass es möglich ist, die erste Spitze steuerungstechnisch (durch softwarebasierte Motorsteuerungskompensation) zu korrigieren. Die zweite Spitze vollständig zu kompensieren, ist deutlich schwieriger, da mehr Faktoren zusammenwirken. NSK hat jedoch eine Lösung gefunden, um auch diesen Bewegungsfehler deutlich zu minimieren.

Mit Hilfe einer umfassenden Simulation, d.h. durch die Verwendung eines „digitalen Zwillings“, und einer Reibungsanalyse hat NSK einen neuen Kugelgewindetrieb mit optimiertem Innendesign entwickelt. Der Schlüssel zu dieser Entwicklung war das genaue Verständnis für den Mechanismus, der die Reibungsschwankungen in den Kugelgewindetrieben verursacht.

Unter anderem stabilisiert der neue Kugelgewindetrieb das Antriebsdrehmoment und reduziert die Reibungsschwankungen bei der Umkehrung der Bewegungsrichtung. Das verbessert die Bewegungsgenauigkeit und reduziert die „Quadrant-Glitch“-Bewegungsfehler. Das Ergebnis ist eine nahezu vollständige Eliminierung der zweiten Spitze. Die um bis zu 20% geringeren Reibungsschwankungen tragen auch zur Verringerung der Höhe der ersten Spitze bei.

Durch die Kombination des neuen Kugelgewindetriebs mit der softbasierten Fehlerkompensation können Werkzeugmaschinenhersteller ihren Kunden eine deutliche Verbesserung der bearbeiteten Oberflächenqualität ermöglichen. Darüber hinaus kann der Anwender häufig auf Nachbearbeitungsprozesse wie Polieren verzichten, was die Durchlaufzeiten verkürzt. Diese Vorteile bieten den Werkzeugmaschinenherstellern die Möglichkeit, potenziellen Kunden ein Alleinstellungsmerkmal zu bieten.

Die Einbaumaße der neuen NSK-Kugelgewindetriebe mit „Quadrant-Glitch“-Kompensation sind identisch mit denen herkömmlicher Produkte, so dass sie 1:1 ausgetauscht werden können. Die Kugelgewindetriebe werden mit Wellendurchmessern von 25 bis 63 mm und Steigungen von 5 bis 30 mm erhältlich sein. Zu den Vorspannungsarten gehören:

Offset‑Vorspannung (Z-Vorspannung), Doppelmutter-Vorspannung (D-Vorspannung) und federvorgespannte Doppelmutter (J-Vorspannung).

Bild 1): Vergrößerte Ansicht der Oberfläche eines bearbeiteten Bauteils (grafische Darstellung)

Bild 2): Unregelmäßige Bewegung eines Kugelgewindetriebs beim Wechseln der Bewegungsrichtung (mit softwarebasierter Kompensation)

Teilen