Wälzlager - 08/01/2024

Weltpremiere: Ultraschallprüfung ermöglicht hochgenaue Vorhersage der Lebensdauer von Wälzlagern

Nach jahrelanger Forschung und Entwicklung korrigiert NSK die dynamische Tragzahl vieler Wälzlagerbaureihen jetzt deutlich nach oben. Der äquivalente Wert der Ermüdungslebensdauer ist nun teilweise doppelt so hoch – ohne konstruktive Veränderungen an den Lagern. Der Grund dafür: Nach rund sechzig Jahren hat NSK als erstes Unternehmen einen Durchbruch bei der exakteren Berechnung der Lagerlebensdauer erzielt. Aus Sicht der Endanwender leistet das einen Beitrag zu höherer Produktivität und verbesserter Nutzung von Ressourcen.

Auch Experten mögen überrascht sein zu erfahren, dass sich die grundlegenden Formeln zur Berechnung der Lagerlebensdauer kaum verändert haben, seit sie 1962 in einem Bericht der “International Federation of the National Standardizing Associations” (ISA) – dem Vorgänger der Normungsorganisation ISO – veröffentlicht wurden. Jetzt, mehr als sechs Jahrzehnte später, hat NSK neue Erkenntnisse über die Berechnung und Vorhersage der Lagerlebensdauer gewonnen – und es ist an der Zeit, die Bewertungsmethoden für diesen kritischen und für die Auslegung von Wälzlagern entscheidenden Parameter zu überdenken.

Das Projekt begann vor etwa zwanzig Jahren. Damals stellten NSK-Ingenieure eine stetig wachsende Diskrepanz fest zwischen der laut ISO-Norm berechneten Lagerlebensdauer und der tatsächlichen Lagerlebensdauer, die in Dauertests ermittelt wurde. Deshalb initiierte NSK eine detailliertere Studie und konnte nachweisen, dass die Lebensdauer der geprüften Wälzlager etwa zwanzigmal länger war als die Lebensdauer gemäß der ISO-Normen.

Heute, im Jahr 2023, kann die tatsächliche Lebensdauer der NSK-Lager mehr als fünfzigmal länger sein als nach Norm ermittelt. Eine gewisse Vorsicht ist sicherlich gut, aber eine längere Lebensdauer der Wälzlager trägt zur Verbesserung der Produktionseffizienz bei und schont Ressourcen, weil die Lager seltener ausgetauscht werden und die Abfallmenge reduziert wird.

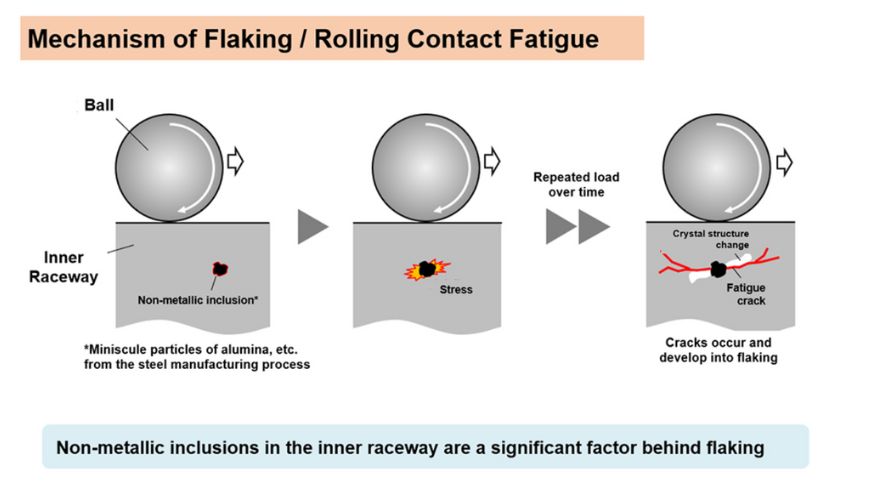

Die NSK-Forschung hat gezeigt, dass bei guter Schmierung die Zusammensetzung und Qualität (d.h. die Menge an Verunreinigungen) des Lagerstahls ein sehr guter Indikator für die Vorhersage der Lebensdauer eines Lagers ist. Als das Unternehmen seine Forschung fortsetzte, erkannten die Ingenieure, dass eine auf der Mechanik von Brüchen und Rissen im Lager basierende Bewertungsmethode noch aussagekräftigere Erkenntnisse liefern könnte.

Die Technologieentwicklung begann im Rahmen eines gemeinsamen Projektes von NSK und der Universität Kyushu. Das Ergebnis war die Entwicklung einer quantitativen Bewertungsmethode, mit der festgestellt wurde, welche Faktoren den Prozess der Rissausbreitung in einem Wälzlagerstahl beeinflussen und in welchem Ausmaß. Insbesondere durch die Kombination der neuen Methode mit einem Ultraschallprüfverfahren, das nichtmetallische Einschlüsse im Stahlvolumen detektiert, konnte NSK nachweislich die Lebensdauer der Wälzlager mit sehr viel höherer Genauigkeit bestimmen.

Mit dem Ultraschallprüfverfahren Micro-UT, das im Rahmen des Projektes entwickelt wurde, ist es heute möglich, im Vergleich zu herkömmlichen mikroskopischen Prüfmethoden mehr als das 3.000fache Volumen des Stahl in einem Lager zu prüfen – in nur 20% der Zeit. NSK setzt diese innovativen Prüfsysteme inzwischen in seinen Technologiezentren auf der ganzen Welt ein.

Das aktuelle Wälzlagerprogramm von NSK ist außerordentlich umfangreich und die kundenspezifischen Anwendungen und Einsatzbedingungen ebenfalls. Um sicherzustellen, dass die Kunden NSK-Wälzlager mit hoher Zuverlässigkeit und zugleich nachhaltig einsetzen können, überarbeitet das Unternehmen aktuell die dynamischen Tragzahlen unter Berücksichtigung eines angemessenen Sicherheitszuschlags. Die Kunden können sich darauf verlassen, dass die Ermittlung der neuen Werte für die Lagerlebensdauer auf der Grundlage einer gut recherchierten Methodik erfolgt, die durch eine umfangreiche empirische Datenbasis gestützt wird. Alle neuen und höheren Werte werden grundsätzlich innerhalb des sicheren Bereichs liegen.

Bild 1) Nichtmetallische Einschlüsse im Material der Lagerringe sind eine zentrale Ursache für Abblätterungen.

Teilen