Success Stories

Industrie: Lebensmittel und Getränke

Anwendung: Herstellung von Aluminiumdosen

Kosteneinsparungen: € 240 000

Einleitung

Bei dem weltweit größten Hersteller von Getränkedosen kam es regelmäßig zu unerwarteten Produktionsausfällen aufgrund vorzeitigen Versagens der Lager, die an den Spritzköpfen der Innenbeschichtungsmaschinen montiert waren. Diese Ausfälle führten zu erheblichen Produktionsstörungen und hohen Ausfallkosten. NSK führte eine umfassende Untersuchung der Anwendung durch und überprüfte dabei auch das Schmierfett. Dabei wurde festgestellt, dass die Lager blockierten, weil der für den Prozess erforderliche Hochdruckluftstrom das Fett aus den Lagern presste. NSK schlug vor, berührungslose VV-Dichtungen und eine Lagergeometrie zu verwenden, die einen guten Schmierfettrückhalt und eine weitaus längere Lebensdauer garantierten.

- Alu-Getränkedosen

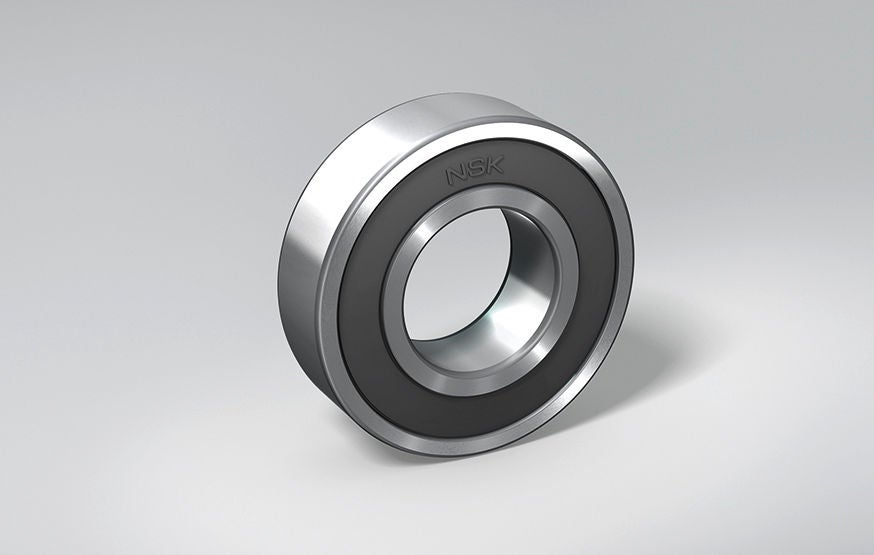

- Rillenkugellager mit VV-Dichtung

Fakten

- Hochleistungsproduktionslinie für Getränkedosen

- Häufige Probleme mit den Spindellagern für die Spritzköpfe

- Erhebliche Ausfallkosten durch blockierte Lager

- Analyse von Schmierfett und Lager zeigte, dass es durch unzureichende Abdichtung zu Schmierfettaustritt kam

- Die Maschinenausführung machte es erforderlich, dass Luft durch die Lager strömte

- NSK schlug VV-Dichtungen und Rillenkugellager mit Lagerluft C3 vor

- Diese Ausführung bieten sowohl guten Schmierfettrückhalt, sind aber auch für durchströmende Luft ausgelegt

- Betriebsdauer der Lager wurde von 7 auf 110 Tage verlängert

- Durch die erhöhte Produktionseffizienz ließen sich umfangreiche Kosteneinsparungen erzielen

Optimierungsvorschläge

- Die Untersuchung der ausgefallenen Lager ergab, dass Schmierfettmangel die Ursache war

- Bei einer Analyse der Anwendung zeigte sich, dass der für das Verfahren erforderliche Hochdruckluftstrom auch durch die Lager strömte und die vorhandene Abdichtung (ZZ-Deckscheiben) das Fett nicht zurückhalten konnte

- NSK schlug einen Test mit NSK Rillenkugellagern mit berührungsloser VV-Dichtung und Lagerluft C3 vor

- Dies erwies sich als erfolgreich, denn die VV-Dichtung zeichnet sich durch einen hervorragenden Schmierfettrückhalt aus

- Im Rahmen der vorbeugenden Wartung zeigte sich, dass sich die Lagerlaufzeit von 7 Tagen auf über 110 Tage verlängert hatte. Der Kunde profitierte von höherer Produktivität und geringeren Wartungskosten, sodass sich die Kosteneinsparungen auf insgesamt 240.000 € beliefen.

Produkteigenschaften

- Lagerluft C3

- VV-Dichtungen

- - Diese innovative Bauart garantiert eine effektive Abdichtung ohne eine Erhöhung des Drehmoments oder der Betriebstemperatur

- - Die berührungslose Ausführung der Dichtlippe reduziert den Widerstand innerhalb des Lagers – ein bedeutender Vorteil bei Anwendungen, bei denen Leistungsverluste kritisch sind

- - Längere Lagerlebensdauer dank optimaler Dichtleistung

- - Hervorragender Schmiermittelrückhalt und effektive Fettverteilung für kontinuierliche Leistung

- Klasse „E“ (Geräuschpegel): reduzierter Geräuschpegel für elektrische Anwendungen

- Extrem leistungsfähig in verschmutzter Umgebung

- Lagerausführung mit niedrigem Reibmoment

Analyse der Kosteneinsparungen

| Vorher | Kosten p.a. | NSK Lösung | Kosten p.a. | |

|---|---|---|---|---|

| Kosten durch Produktionsausfall: Cost Saving related to extended product life | €150.000 | Kosten durch Produktionsausfall | ||

| Engineeringkosten: Cost Saving due to downtime and production loss reduction | €90.000 | Engineeringkosten | ||

| Gesamtkosten | Vorher | € 240 000 | ||

Referenz:SS-D-7013

Teilen