Success Stories

Industrie: Automotive

Anwendung: Herstellung von Kohlenstofffasern

Kosteneinsparungen: € 11 775

Einleitung

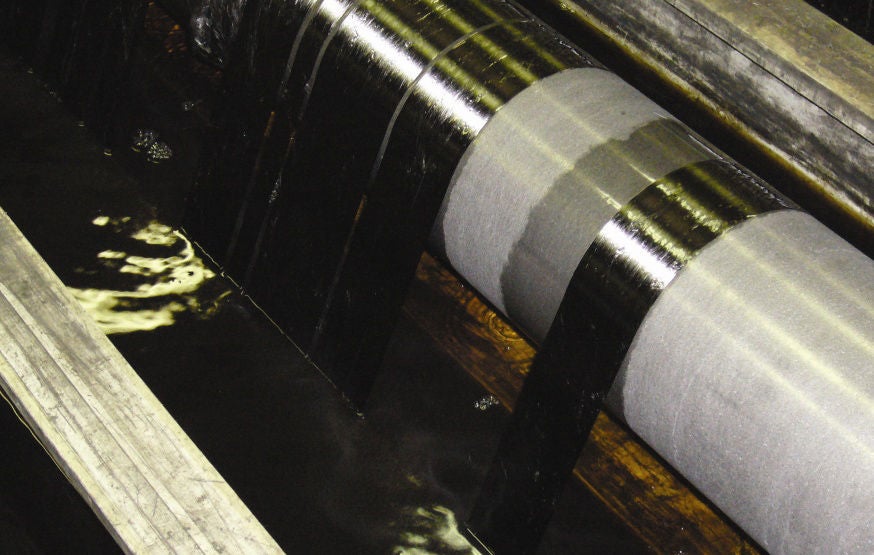

Bei einem führenden Hersteller von Produkten aus Kohlenstoff, Grafit und Verbundwerkstoffen für Industrie- und Luftfahrtanwendungen hatten Lager aus Edelstahl an beiden Enden der Walzen, die für das Verfahren zur Oberflächenbehandlung verwendet wurden, nur eine kurze Lebensdauer und fielen im Schnitt alle sechs Wochen aus. Für den Austausch benötigten zwei Techniker eine Stunde, was jedes Mal zu Produktionsverlusten in Höhe von 1.230€ führte. Bei einer Untersuchung der Anwendung stellten die NSK Ingenieure fest, dass die bei der Oberflächenbehandlung verwendete Lauge für die vorzeitigen Lagerausfälle verantwortlich war. NSK empfahl den Austausch der Edelstahllager durch NSK AQUA-Lager. Diese Lager wurden zunächst an nur einer Walze montiert. Nach dreimonatiger Testphase war der Kunde bereit, sämtliche Lager auszutauschen. Diese Lager arbeiten acht Monate später immer noch störungsfrei und der Kunde hat mittlerweile eine Folgebestellung für eine weitere Maschine aufgegeben.

- Herstellung von Kohlenstofffasern

- NSK AQUA-Lager

Fakten

- Walzenauftrag in einem Verfahren zur Oberflächenbehandlung

- Nur sechsmonatige Lagerlebensdauer

- Lauge aus Ammoniumhydrogencarbonat

- Je Ausfall eine Stunde Wartungs- und Stillstandszeit, achtmal pro Jahr

- Versuch mit NSK AQUA-Lagern

- Ergebnis: Verlängerung der Laufzeit auf über acht Monate

Optimierungsvorschläge

- Der Kunde beklagte die mangelnde Leistungsfähigkeit der Lager in einer Walzenauftragsmaschine; eine Analyse der Lagerausfälle durch die Ingenieure von NSK zeigte, dass eindringende Lauge die Ursache war

- Bei einer Überprüfung der Anwendung stellte sich heraus, dass die vorhandenen Lager aus Edelstahl für die Anwendung ungeeignet waren; NSK empfahl Lager der SPACEA™-Reihe , die für den Einsatz unter Betriebsbedingungen geeignet sind, in denen Standardlager nicht mehr ausreichen

- Während einer achtmonatigen Testphase mit NSK AQUA-Lagern kam es zu keinerlei Ausfällen

- So konnte die Produktivität gesteigert werden, es gab keine Produktionsausfälle mehr und der Wartungsaufwand wurde reduziert

Produkteigenschaften

- Spezialmaterial für Außen-/Innenringe, Kugeln und Käfige

- Spezieller selbstschmierender Kunststoff macht Fett- und Ölschmierung überflüssig

- Für Anwendungen in Umgebungen mit starken Säuren oder Alkalien, Ozonwasser, unterschiedlichen Dämpfen und Halogengasen

- Äußerst korrosionsbeständig, gleichwertig zu Keramiklagern

- Das faserverstärkte Fluormaterial verleiht den Innen- und Außenringen mehr Stabilität und Steifigkeit

- Lange Lebensdauer und hervorragende Beständigkeit bei säurehaltigen Lösungsmitteln

- 1000x größere Beständigkeit als rostfreier Stahl SUS440C

- Fünfmal höhere Beständigkeit als bei herkömmlichen Polyethylen(PE) Lagern

- Erhältlich als Rillenkugellager

Analyse der Kosteneinsparungen

| Vorher | Kosten p.a. | NSK Lösung | Kosten p.a. | |

|---|---|---|---|---|

| Lagerkosten: Bearing costs: Replacement every 6 weeks |

€ 2.188 | Lagerkosten: Bearing Costs: Replaced once |

€ 547 | |

| Engineeringkosten: Labour costs: 2 x operators x 1 hour x 8 times/year @ €21/hour |

€ 336 | Engineeringkosten: Labour Costs: 2 x operators x 1 hour x once/year @ €21/hour |

€ 42 | |

| Kosten durch Produktionsausfall: Loss of production cost: | € 9.840 | Kosten durch Produktionsausfall: Loss of production cost: | € 0 | |

| Gesamtkosten | € 12 364 | € 589 | ||

Referenz:SS-D-2009

Teilen