Success Stories

Industrie: Werkzeugmaschinen

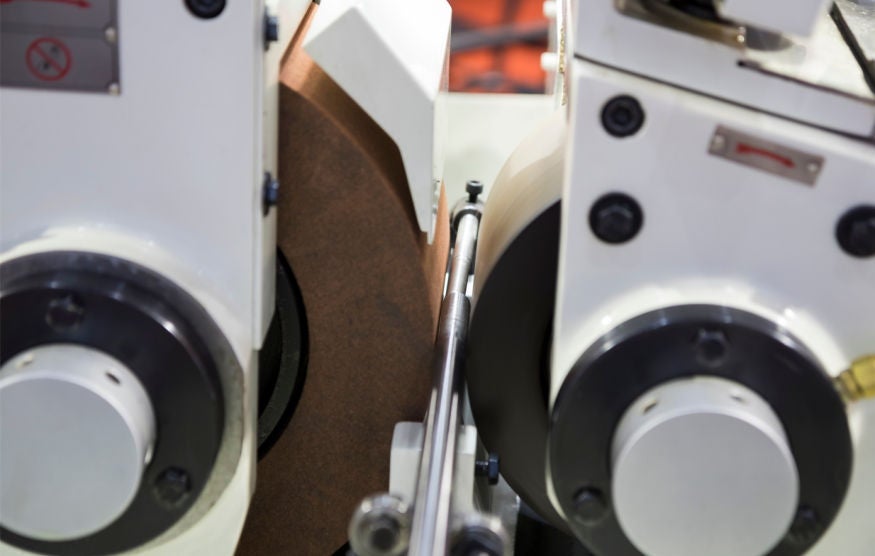

Anwendung: Spitzenloses Schleifen

Kosteneinsparungen: € 33 600

Einleitung

Bei einer der spitzenlosen Schleifmaschine in einem Fertigungswerk kam es zu Formabweichungen. Die Techniker vermuteten Fehler einiger Wälzlager in der Spindelanordnung. Der NSK Condition-Monitoring-Service (CMS) wurde genutzt, um erste Messungen bei noch laufender Maschine vorzunehmen und den Zustand der Wälzlager zu ermitteln. Das NSK CMS System trug in diesem Fall dazu bei, die Ursache des Maschinenproblems zu erfassen. Auf diese Weise konnten überflüssige Untersuchungs- und Wartungsarbeiten sowie Ausfallzeiten durch das Zerlegen funktionstüchtiger Bauteile vermieden werden.

- Werkzeugmaschinen Anwendung

- Condition Monitoring Service (CMS)

Fakten

Folgende Wälzlager- und Motordaten wurden für die CMS-Analyse zugrunde gelegt:

Nennleistung des Schleifspindelmotors: 15 PS

Einstellbereich der Schleifspindeldrehzahl: 50 bis 6.000 min−1

Schleifspindellager in 8 verschiedenen Größen

NSK Lösung: Condition-Monitoring-Service (CMS) mit eingehender Analyse der Wälzlager und der zugehörigen Bauteile. NSK führte eine vollständige Analyse der laufenden Schleifmaschine durch.

Die CMS-Analyse ergab, dass die Spindellager keine Probleme aufwiesen

Optimierungsvorschläge

Ein NSK Experte führte den Condition-Monitoring-Service (CMS) an der laufenden Schleifmaschine durch

Beim Test zeigten sich keine Probleme mit den Spindellagern

Dadurch konnten sich die Wartungstechniker auf andere Bereiche konzentrieren

2 Arbeitstage für das Zerlegen der Spindel und die Untersuchung des potenziellen Wälzlagerfehlers wurden eingespart, dazu auch die damit verbundenen Produktionsausfälle der betroffenen Fertigungszelle

Produkteigenschaften

Live-Beurteilung des Maschinenzustands während des laufenden Betriebs

Vorhersage der Lebensdauer wichtiger Bauteile in einer Maschine, dadurch präzisere Wartungsplanung für den Kunden möglich

Frühzeitige Warnung vor Störungen von Maschinen. Condition Monitoring stellt die empfindlichste und umfassendste Methode zur Erkennung von Maschinenverschleiß dar

Vor-Ort-Unterstützung durch Ingenieure von NSK

Gewissheit, dass NSK als Komplettanbieter kritische Wälzlager- und Linear-Lösungen bereitstellen kann

Analyse der Kosteneinsparungen

| Vorher | Kosten p.a. | NSK Lösung | Kosten p.a. | |

|---|---|---|---|---|

| Engineeringkosten: 1 x engineer per shift for 2 days - total 32 hours at € 50 / hr | € 1.600 | Engineeringkosten: No investigative maintenance required | € 0 | |

| Kosten durch Produktionsausfall: 2 shifts @ 8hrs per day x 2 days @ €1K/hr lost productivity | € 32.000 | Kosten durch Produktionsausfall: No machine downtime | € 0 | |

| Gesamtkosten | € 33 600 | € 0 | ||

Referenz:SS-D-2082

Teilen