Success Stories

Industrie: Petrochemie

Anwendung: Zentrifugalpumpe

Kosteneinsparungen: € 27 845

Einleitung

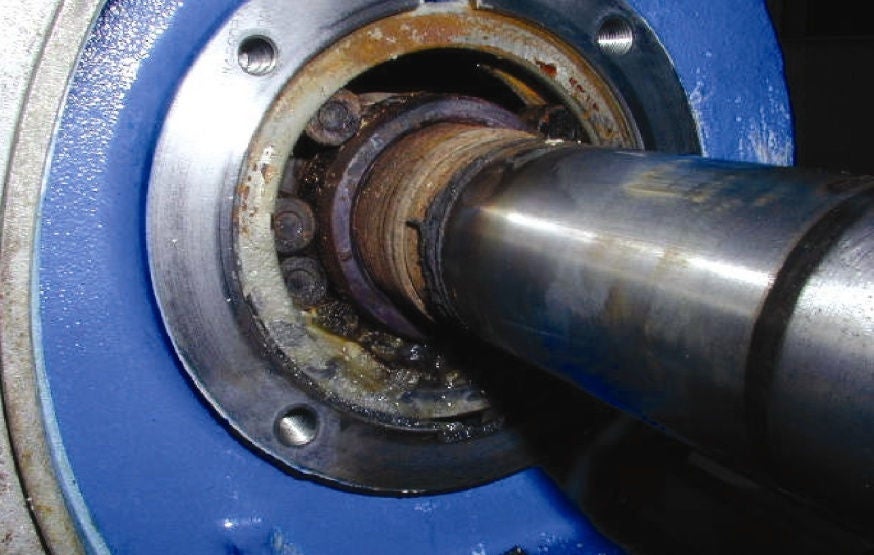

In einer petrochemischen Raffinerie kam es vermehrt zu Ausfällen der an der wichtigsten Zentrifugalpumpe montierten Lager. NSK wurde gebeten, der Ursache auf den Grund zu gehen. Dabei zeigte sich, dass der Aufbau der Rollenlager aufgrund unzureichender Radialbelastung zum Gleiten der Wälzkörper führte. Der Kunde hatte den Motorantrieb kürzlich von Riemen- auf Direktantrieb umgestellt; dadurch entfiel die Riemenbelastung und demzufolge reduzierte sich auch die Radialbelastung. Dies Ingenieure von NSK erprobten einen alternativen Aufbau mit speziellen Hochleistungs-Rillenkugellagern (HR). Diese Lager sind ein NSK eigenes Produkt und zeichnen sich gegenüber herkömmlichen Rillenkugellagern durch deutlich erhöhte Tragzahlen aus. In der Testphase verlängerte sich die Lagerlebensdauer auf diese Weise um mehr als das Dreifache. Im Verlauf von einem Jahr kam es zu keinerlei Ausfällen und die Pumpe lief auch nach diesem Zeitraum störungsfrei weiter. Die Wartungskosten wurden erheblich reduziert und die Produktivität gesteigert.

- Petrochemische Zentrifugalpumpe

- NSK Rillenkugellagern

Fakten

- Petrochemische Raffinerie: wichtige Zentrifugalpumpe

- Regelmäßige Ausfälle infolge eines veränderten Motoraufbaus

- Lagerausfälle durch Gleiten der Wälzkörper

- Von NSK vorgeschlagene, neue Lageranordnung mit Rillenkugellagern

- Mehr als dreimal längere Lagerlebensdauer in der Testphase

- Keinerlei Ausfälle in der zwölfmonatigen Testphase

- Kosteneinsparungen durch geringere Wartungskosten und gesteigerte Produktivität

Optimierungsvorschläge

- Nachdem es vermehrt zu Ausfällen der Pumpe gekommen war, bat der Kunde NSK um eine Untersuchung der Anwendung

- Die Analyse der Lagerausfälle zeigte, dass es in den vorhandenen Rollenlagern zum Gleiten und demzufolge zu Ausfällen kam; Ursache dafür waren eine unzureichende Radialbelastung und daraus resultierend ein Rollengleiten (Anschmierung)

- Bei einer Überprüfung der Anwendung stellte sich heraus, dass der Kunde den Motoraufbau von Riemen- auf Direktantrieb umgestellt hatte

- NSK schlug einen Test mit einer alternativen Lageranordnung aus Rillenkugellagern vor

- Dieser Test verlief erfolgreich und in 12 Monaten kam es zu keinerlei Problemen mit den Lagern

- Dadurch konnte der Kunde erhebliche Kosten einsparen, da die Wartungskosten reduziert wurden und es nicht mehr zu Produktionsausfällen durch unplanmäßige Betriebsunterbrechungen kam

Produkteigenschaften

- Stahlkäfig

- Hohe Tragzahlen (um 7–19 % erhöhte dynamische Tragzahl)

- Optimierte Lagergeometrie

- Größere Wälzkörper

- Bestimmte Größen auch mit Abdichtungen erhältlich (Deckscheiben, Dichtungen)

- Längere Lebensdauer (L10 nach ISO um 22–68 % erhöht)

- Austauschbar mit Standard-Rillenkugellagern

- Downsizing möglich

Analyse der Kosteneinsparungen

| Vorher | Kosten p.a. | NSK Lösung | Kosten p.a. | |

|---|---|---|---|---|

| Lagerkosten: Old Bearings Costs | € 150 | Lagerkosten: Replacement Bearing Costs | € 25 | |

| Engineeringkosten: 3 Breakdowns / 6 hour change over for 2 people / Labour cost €20 / hour | € 720 | Engineeringkosten: No Breakdowns | € 0 | |

| Kosten durch Produktionsausfall: 3 breakdowns / 6 hours / Loss production cost €1.500 per hour | € 27.000 | Kosten durch Produktionsausfall: No Breakdowns | € 0 | |

| Gesamtkosten | € 27 870 | € 25 | ||

Referenz:SS-D-2012

Teilen