Success Stories

Industrie: Chemikalien und pharmazeutische Produkte

Anwendung: Stapellinie

Kosteneinsparungen: € 8 140

Einleitung

Bei einem britischen Hersteller hygienischer Feuchttücher für den Haushalt und kosmetische Zwecke kam es häufig zu Ausfällen der Linearführungen der „Stapellinie“, auf der die Feuchttücher für die Verpackung in Form gepresst werden. Das Ingenieurteam von NSK besuchte die Anlage und begutachtete die Anwendung. Dabei stellte sich heraus, dass Korrosion und der Eintritt flüssiger Chemikalien der Grund für die häufigen Ausfälle der Linearführungen waren: Die Folge war das Auswaschen von Schmierstoff und fortschreitende Korrosion im Wagenkörper, was zu Verschleiß führte. Im Anschluss an die Analyse empfahlen die Ingenieure, die Standardlinearführungen durch NSK Linearführungen mit Edelstahl-Führungswagen und speziell beschichteten Schienen zu ersetzen. Seit der Umrüstung wurden die Ausfälle deutlich reduziert. Zuvor gab es in der Anlage 26 Ausfälle pro Jahr, mit den NSK Linearführungen waren es nur 3 Ausfälle in 12 Monaten – das entspricht einem beeindruckenden Rückgang von 88 %. Das Unternehmen konnte somit deutliche Einsparungen bei den Linearführungen, Ausfallzeiten und Reparaturkosten erzielen.

- Schneide- und Stapellinie für Feuchttücher

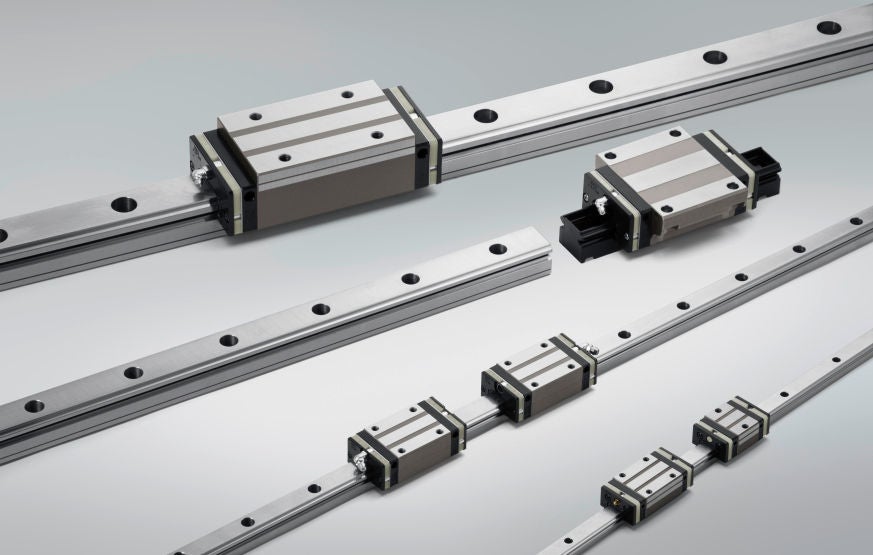

- NSK Linearführungen (NH- und NS-Serie)

Fakten

- Verpackungslinie für Feuchttücher

- Korrosion und Eintritt flüssiger Chemikalien führten zur Auswaschung von Schmierstoffen, wodurch es zu Blockaden kam

- Verbesserte Anlagenzuverlässigkeit, Ausfälle um 88 % reduziert

- NSK Lösung: Edelstahl-Führungswagen und speziell beschichtete Schienen

- Längere Lebensdauer, minimaler Wartungsaufwand

Optimierungsvorschläge

- Beim Kunden kam es zu zahlreichen Ausfällen an der Stapellinie für Feuchttücher. NSK Ingenieure führten vor Ort eine Überprüfung der Anwendung durch.

- Die Fehleranalyse ergab, dass es durch den Eintritt flüssiger Chemikalien zur Auswaschung von Schmierstoff kam, was zu Blockaden führte.

- In einer Testphase wurden NSK Linearführungen mit Edelstahl-Führungswagen und speziell beschichteten Schienen eingesetzt.

- Dieser Testlauf war äußerst erfolgreich: Die Anlagenzuverlässigkeit wurde deutlich verbessert, die Ausfälle gingen um 88 % zurück.

- Auf diese Weise konnten die Wartungskosten erheblich reduziert werden, die Produktivität wurde gesteigert.

Produkteigenschaften

- Standardmäßig auf hohe Geschwindigkeiten ausgelegt

- Sehr hohe Tragzahl

- Hohe Präzision in unterschiedlichen Klassen

- Selbstausrichtend: gleicht Ausrichtungsfehler aus und minimiert interne Belastungen

- Optional

- Langzeitschmiereinheit K1

- Verschiedene Abstreifer

- Auf hohe Temperaturen ausgelegt

- Spezielle Materialien und Beschichtungen

- Ruhiger Lauf

- Verschiedene Vorbelastungskategorien

Analyse der Kosteneinsparungen

| Vorher | Kosten p.a. | NSK Lösung | Kosten p.a. | |

|---|---|---|---|---|

| Lagerkosten: Wälzlagerkosten: Austausch von 26 Linearführungen pro Jahr | 5 754 € | Lagerkosten: Wälzlagerkosten: Austausch von 3 speziellen NSK Linearführungen pro Jahr | 2 791 € | |

| Engineeringkosten: Montagekosten: 26 Ausfälle à 30 Minuten | 588 € | Engineeringkosten: Montagekosten: 3 Ausfälle à 30 Minuten | 91 € | |

| Kosten durch Produktionsausfall: Produktionsverlust: 407 €/h × 26 × 0,5 h | 5 291 € | Kosten durch Produktionsausfall: Produktionsverlust: 407 €/h × 3 × 0,5 h | 611 € | |

| Gesamtkosten | € 11 633 | € 3 493 | ||

Referenz:SS-D-2060

Teilen