Success Stories

Industrie: Stahl und Metall

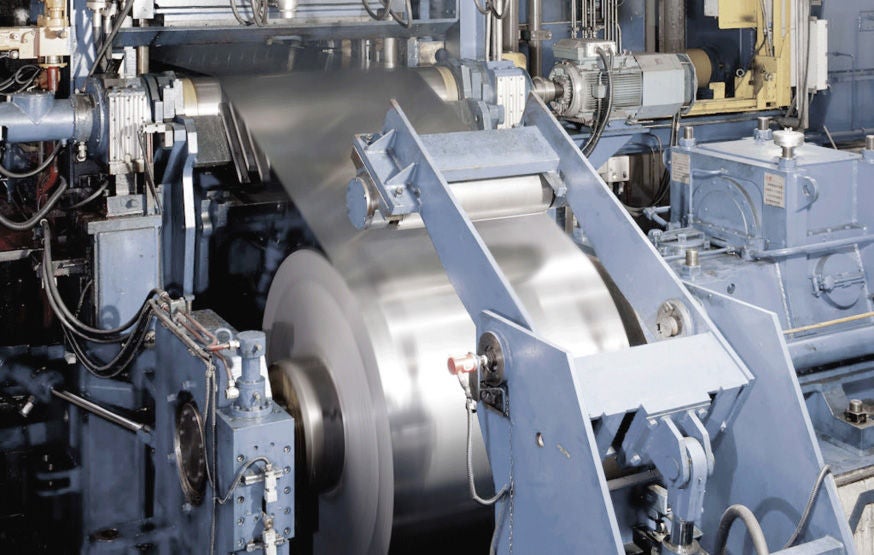

Anwendung: Tandem-Kaltwalzwerk

Kosteneinsparungen: € 2 997 568

Einleitung

Ein in Polen ansässiger Betreiber einer Tandem-Kaltwalzstraße nahm seine Produktion in den 1970er-Jahren auf. Nach vielen Betriebsjahren war eine Modernisierung erforderlich. Um die Kosten zu reduzieren, ließ sich das Unternehmen von einer örtlichen technischen Hochschule im Hinblick auf die Umstellung der verwendeten Wälzlager von Ölnebel- auf Ölbadschmierung beraten. Leider führte dies nicht zu den erwarteten Verbesserungen. Ingenieure von NSK wurden gebeten, die Konstruktion des Walzwerks zu überprüfen. Sie schlugen den Einsatz von Sealed-Clean-KVS-Wälzlagern mit Fettschmierung vor. Diese wurden montiert, und auch nach 1 Jahr Betrieb waren die Lager in einem hervorragendem Zustand. In der Folge übernahm der Kunde diese Lösung in allen seinen Tandem-Kaltwalzwerken, was zu einer höheren Lebensdauer und geringeren Wartungskosten führte.

- Stahlindustrie

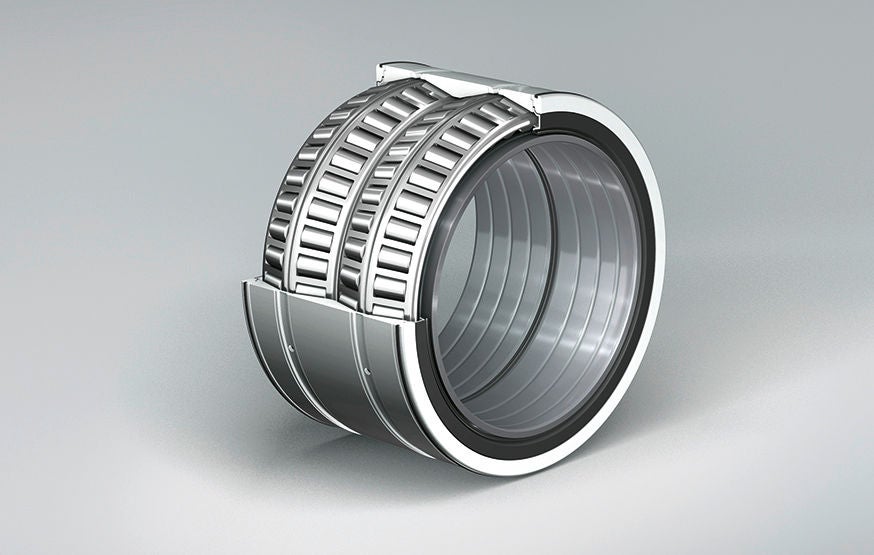

- 4-reihige Sealed-Clean-Kegelrollenlager

Fakten

- Anwendung in Tandem-Kaltwalzwerk

- Modernisierung nach langjährigem Betrieb

- Problem mit Ölnebel-Schmiersystem

- Umstellung auf Ölbad brachte keine positiven Ergebnisse

- Die Montage von Sealed-Clean-KVS-Wälzlagern von NSK führte zu hervorragenden Ergebnissen

- Verbesserte Leistung und Produktivität

Optimierungsvorschläge

- Der Kunde beklagte eine mangelnde Lagerlebensdauer seiner ölbadgeschmierten Wälzlager

- NSK wurde hinzugezogen und empfahl nach eingehender Analyse der Konstruktion, auf Sealed-Clean-KVS-Wälzlager umzustellen

- Im Rahmen einer 1-jährigen Testphase erwies sich die Leistung der Wälzlager als sehr gut

- 4-reihige fettgeschmierte Sealed-Clean-Kegelrollenlager

Produkteigenschaften

- 2- bis 4-mal höhere Lebensdauer als Standardwälzlager

- Höhere Tragfähigkeit aufgrund der neu entwickelten inneren Lagergeometrie und der speziellen Dichtung

- Kompakte Bauform des Dichtungsträger ermöglicht die maximale Tragfähigkeit bei gleichen Außenabmessungen

- Die neuartige Bohrungsdichtung verhindert den Aufbau von Unterdruck, der zu Wassereintritt durch die Hauptdichtungen führen kann

- Optimierte schraubenförmige Nut minimiert den Verschleiss in der Lagerbohrung und am Walzenzapfen

- Angepasste innere Konstruktion ermöglicht höchste Tragfähigkeit.

Analyse der Kosteneinsparungen

| Vorher | Kosten p.a. | NSK Lösung | Kosten p.a. | |

|---|---|---|---|---|

| Lagerkosten: 28 Stück | 75.600 € | Lagerkosten: 18 Stück | 60.030 € | |

| Kosten durch Produktionsausfall: Fast 61 Arbeitsstunden | 4.373.117 | Kosten durch Produktionsausfall: Nur 18 Arbeitsstunden | 1.405.645 | |

| Engineeringkosten: Kosten für Wartungsstunden | 14.000 € | Engineeringkosten: 3-mal weniger Wartungsstunden als bei vorheriger Lösung | 4.500 € | |

| Kosten für Schmierstoff: Kosten für Mineralöl | 5.026 € | Kosten für Schmierstoff: Wälzlager vorgeschmiert | 0 € | |

| Gesamtkosten | € 4 467 743 | € 1 470 175 | ||

Referenz:SS-D-5014

Teilen