Success Story

Industrie: Industrie agroalimentaire

Application: Système de convoyage de produits alimentaires

Réduction des Coûts: € 52 203

Introduction

Un fabricant de snacks du Royaume-Uni se plaignait d’un problème de longévité de ses roulements à billes à gorges profondes montés sur une chaîne de transformation de produits alimentaires à 7 voies de convoyage : la durée de vie opérationnelle des roulements standards incriminés culminait à 4 petits mois.

En raison de cycles de lavage quotidiens, les roulements étaient victimes d’infiltrations d’eau répétées avec, à la clé, des défaillances prématurées. Résultats pour le client : des interventions de maintenance onéreuses, des pertes de production et l’endommagement collatéral des équipements adjacents, notamment les courroies de convoyage.

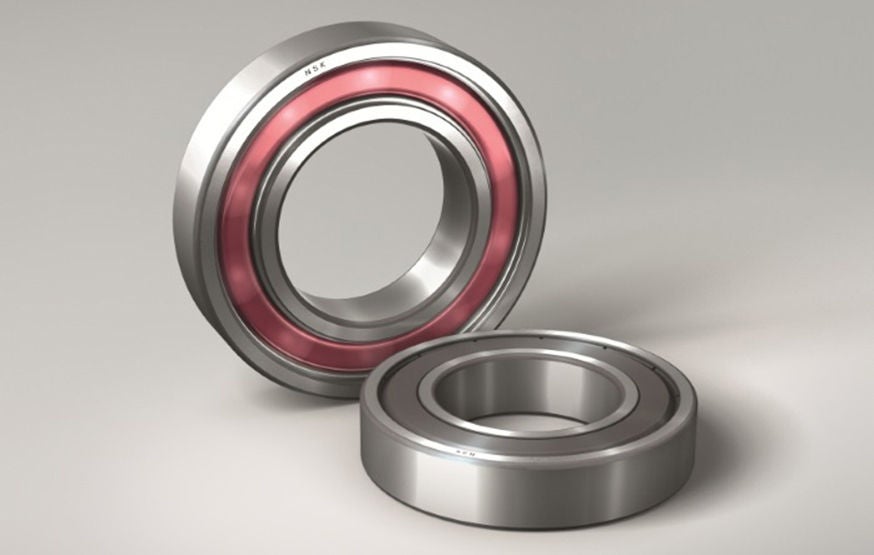

À la suite d’une étude d’application des roulements, les ingénieurs NSK ont préconisé l’utilisation de roulements en acier inoxydable munis d’un dispositif de lubrification Molded-Oil et des joints d’étanchéité DDU, conçus pour garantir un bon niveau de performance sous environnement humide. Une surveillance régulière de l’application a mis en évidence une amélioration significative de la durée de vie, désormais portée à 12 mois.

- Fabricant de snacks

- Roulements à billes à gorges profondes Molded-Oil

Faits marquants

- Système de convoyage de produits alimentaires

- Fréquents cycles de lavage à l’aide de liquides agressifs à l’origine de défaillances prématurées des roulements standard en place

- Au total, 84 roulements étaient utilisés sur l’équipement ; à raison de 3 remplacements annuels, cela représentait une consommation annuelle totale de 252 roulements

- 24 heures de main-d’œuvre de maintenance à chaque panne (2 ingénieurs mobilisés pendant 12 heures)

- Pertes de production : 14 heures par panne

- Remplacement des roulements classiques par des roulements Molded-Oil en acier inoxydable avec, à la clé, une durée de vie passée de 4 à 12 mois

Proposition d'optimisation

- Les ingénieurs NSK ont procédé à une analyse de défaillance des roulements, laquelle a mis en évidence la cause de la défaillance prématurée des roulements, à savoir des infiltrations d’eau

- Une étude de l’application a montré que les roulements à billes à gorges profondes étanches standard utilisés jusque-là étaient inappropriés

- NSK a préconisé l’utilisation de roulements à billes à gorges profondes en acier inoxydable Molded-Oil pour une durée de vie prolongée

- Bénéfice client : des coûts de maintenance réduits et une productivité en hausse

- Une fréquence de remplacement des roulements ramenée à 1 fois par an

Caractéristiques du produit

- Le roulement totalement en acier inoxydable est l’idéal pour les environnements corrosifs

- Le système de lubrification Molded-Oil offre une solution de roulements étanches lubrifiés à vie

- L’absence de graisse et la non-nécessité du renouvellement d’huile contribuent à la préservation d’un environnement de fonctionnement propre

- Une durée de vie en fonctionnement plus de deux fois supérieure à celle des solutions de lubrification à la graisse dans les environnements contaminés par l’eau ou la poussière

- Joint d’étanchéité avec contact haute fiabilité

- Performance accrue et sans maintenance grâce à la distribution continue de lubrifiant du système Molded-Oil

- Disponibles pour les applications avec haute vitesse de rotation

- Disponibles pour les roulements à billes, les roulements à rouleaux sphériques et les roulements à rouleaux coniques

Analyse des coûts

| Avant | Coût annuel | Solution NSK | Coût annuel | |

|---|---|---|---|---|

| Coûts des roulements: Deep Groove Ball Bearings Bearings replaced 3 times per year |

€ 684 | Coûts des roulements: Stainless Steel Molded-Oil Deep Groove Ball Bearings replaced once annually |

€ 4.253 | |

| Coûts d'ingénierie: Engineering costs: 2 men @ 35/h each x 24 hours x 3 times per year |

€ 3.218 | Coûts d'ingénierie: Engineering costs: 2 men @ 35/h each x 24 hours x 1 times per year |

€ 1.073 | |

| Coûts de perte de production: Potential lost sales profit: €1.276 per hour x 14 hours downtime x 3 times per year |

€ 53.627 | Coûts de perte de production: Potential lost sales profit: None |

€ 0 | |

| Coût total | € 57 529 | € 5 326 | ||

Référence:SS-F-2055

Partager