Cuscinetti - 29/08/2022

Cuscinetti NSK per efficienza energetica di motori industriali

Il consumo di corrente dei motori installati su macchinari rappresenta il 40-50% dei consumi elettrici mondiali, facendo di questi dispositivi essenziali per l’industria un obiettivo primario delle politiche di riduzione dei consumi. Partendo da questa considerazione, il mercato sta assistendo a una proliferazione di motori industriali che vantano una maggiore efficienza energetica. Anche i motori con inverter più recenti aiutano a ridurre i consumi, regolando la velocità di rotazione in base alle condizioni operative.

Inoltre, cresce la domanda di servomotori di nuova generazione, tipicamente utilizzati sui robot industriali in quanto capaci di ruotare in entrambe le direzioni per garantire posizionamenti accurati. Queste tre tipologie di motori (ad alta efficienza, con inverter e servomotori) fanno tutti affidamento su un componente che contribuisce a massimizzare le prestazioni e ridurre i consumi energetici: il cuscinetto.

In tutto il mondo, le iniziative atte a ridurre i consumi energetici hanno portato a leggi e regolamenti che richiedono di aumentare l’efficienza dei motori. La perdita di energia di un motore è data da tre fattori: perdite di calore nell’alloggiamento (dissipazione di calore nella sede in ferro), perdite elettriche (dissipazione di calore dall’avvolgimento di rame) e perdite meccaniche (dovute a rotazione dei cuscinetti, ad esempio). Le perdite meccaniche possono essere limitate all’1% dei consumi di potenza del motore, ma rappresentano comunque lo 0,4-0,5% del fabbisogno mondiale di elettricità, pertanto la loro riduzione avrebbe un impatto significativo.

Cuscinetti a basso attrito per motori ad alta efficienza

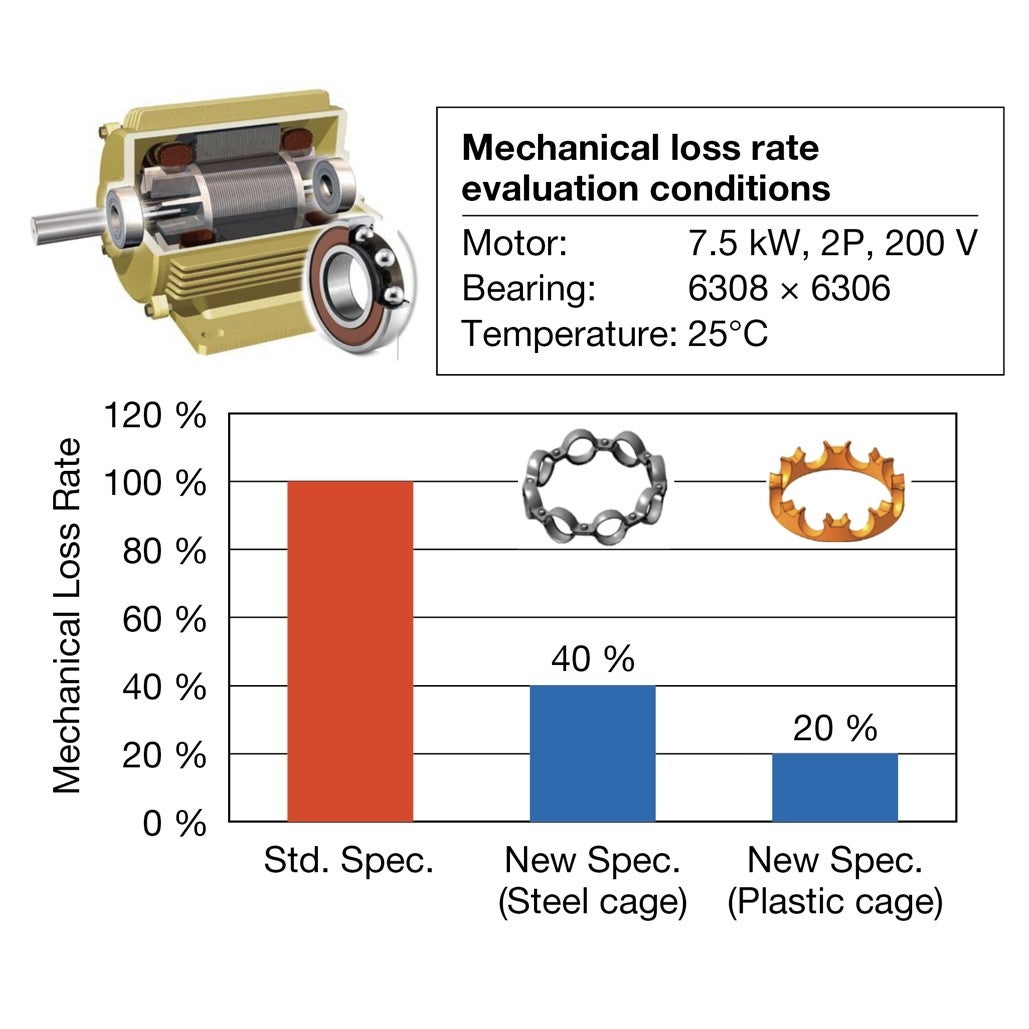

NSK ha valutato in modo approfondito le perdite meccaniche dei cuscinetti utilizzando motori ad alta efficienza in condizioni operative reali. L’azienda ha cercato di individuare potenziali margini di riduzione dei consumi sviluppando un metodo di test che consente di valutare direttamente le perdite meccaniche nei cuscinetti. I risultati di questi test vengono poi convogliati nel programma di NSK per lo sviluppo di cuscinetti per motori ad alta efficienza. Ad esempio, l’analisi di un motore ad alta efficienza a due poli con una velocità di esercizio di 3.000 giri/min ha evidenziato come la causa dell’80% circa delle perdite meccaniche fosse la resistenza del lubrificante, in particolare la resistenza al taglio e all’agitazione del grasso presente fra le parti del cuscinetto. NSK ha quindi avviato un progetto per ottimizzare il tipo e la quantità di grasso, oltre alla forma della gabbia del cuscinetto.

Test successivi hanno dimostrato che, ottimizzando la quantità di lubrificante, le perdite meccaniche si riducono del 60% rispetto ai cuscinetti tradizionali. Un altro aspetto degno di nota è che la riduzione del contenuto di grasso nei cuscinetti tradizionali tende a lacerare il velo d’olio e ad accorciare la durata del grasso prima del grippaggio. I cuscinetti a basso attrito sviluppati da NSK utilizzano invece uno speciale grasso che, nelle prove effettuate, ha dimostrato di aumentare di oltre 2,7 volte la durata del cuscinetto stesso. Ulteriori test hanno dimostrato che la gabbia in plastica appositamente sviluppata da NSK dimezza le perdite meccaniche rispetto alla gabbia in acciaio, principalmente perché la gabbia in plastica elimina la resistenza all’agitazione del grasso fra la gabbia e le sfere..

I cuscinetti a bassa coppia di NSK, che riducono le perdite meccaniche e allungano la durata dei cuscinetti nei motori ad alta efficienza, sono disponibili in taglie con diametro esterno da 16 a 170 mm.

Cuscinetti con rivestimento ceramico per motori con inverter

I motori con inverter, dotati di un controllo ottimale della frequenza di rotazione, sono preziosi per ottenere risparmi energetici su pompe e soffiatori. La tendenza generale per queste apparecchiature è un aumento progressivo della frequenza da regolare (detta frequenza portante), in modo che il motore possa operare con un maggior grado di precisione. Tuttavia, all’aumentare della frequenza portante, si può verificare un passaggio di corrente ad alta frequenza attraverso il cuscinetto.

Il passaggio di corrente elettrica è un fenomeno che genera scintille dal velo di olio lubrificante fra la superficie della pista di rotolamento e i corpi volventi, causando fusioni e irregolarità localizzate. Questo effetto causa una rumorosità anomala e a lungo andare porta a cedimenti.

Alcuni cuscinetti per motori di piccole/medie dimensioni sono dotati di corpi volventi in ceramica che non consentono il passaggio di corrente così da tagliare il passaggio di corrente attraverso il cuscinetto; purtroppo, questa soluzione non è applicabile a tutte le taglie di cuscinetti, soprattutto dove più necessario, per inverter di taglie medio-grandi, questa soluzione è economicamente non applicabile. Per porre rimedio a questo problema, NSK ha sviluppato un cuscinetto con rivestimento ceramico anticorrosione elettrica, specificamente desinato ai motori con inverter, sul quale l’azienda applica un rivestimento ceramico spray sull’anello esterno.

Questo nuovo cuscinetto offre un eccellente isolamento elettrico, dieci volte maggiore rispetto ai cuscinetti con rivestimento ceramico generici, come risulta da test condotti con un’alimentazione in corrente continua. Da notare anche che il cuscinetto di NSK ha un isolamento equivalente o leggermente superiore con un alimentatore in corrente alternata, con un’impedenza di 100 Ω o più a una frequenza di 1 MHz.

Per quanto riguarda le prestazioni meccaniche, la resistenza agli urti del rivestimento è circa tre volte maggiore rispetto a un cuscinetto con rivestimento ceramico generico. La dissipazione termica, che rappresenta uno svantaggio dei rivestimenti ceramici, può essere eliminata utilizzando un rivestimento relativamente denso rispetto a quello impiegato sui cuscinetti standard, prolungando la durata sia del lubrificante sia del motore. Nei test, l’aumento di temperatura durante la rotazione del cuscinetto era di circa 10° inferiore rispetto a quello registrato su cuscinetti con rivestimento ceramico generici. Il rivestimento denso, inoltre, riduce i vuoti e aumenta la resistenza.

I cuscinetti con rivestimento ceramico e trattamento anticorrosione elettrolitica di NSK sono disponibili in diverse taglie con diametro esterno da 130 a 230 mm, per motori con inverter di medie e grandi dimensioni.

Cuscinetti con basse emissioni di particelle per servomotori

La precisione di posizionamento di un servomotore dipende dalla trasmissione o dal riflesso del segnale di emissione luminosa del LED nel motivo inciso sul disco dell’encoder e dal ritorno del segnale ricevuto all’unità di controllo del motore. Tuttavia, se la superficie del disco dell’encoder si contamina con olio o altre sostanze, la ricezione del segnale emesso della posizione all’unità di controllo del motore risultano impossibili, compromettendo il normale funzionamento.

Nel caso di un servomotore per robot, è necessario arrestare il braccio e il pezzo con un freno elettromagnetico. La contaminazione del disco del freno con olio o altre sostanze causa lo slittamento del freno. I servomotori utilizzati per robot industriali e collaborativi (cobot) devono essere estremamente affidabili, pertanto i cuscinetti dovrebbero avere livelli minimi di emissione di particelle per evitare di contaminare gli encoder e/o i freni.

NSK ha sviluppato un cuscinetto per servomotori che utilizza un lubrificante che rilascia poche particelle grazie a una composizione ottimizzata. Il cuscinetto utilizza inoltre la tenuta DW a contatto leggero sviluppata da NSK, che offre un’eccellente protezione contro la contaminazione nelle situazioni in cui bisogna tenere conto dei livelli di coppia.

Sono state condotte diverse prove di simulazione per analizzare il rapporto fra cuscinetti e dischi degli encoder per quanto riguarda la dispersione di sostanze contaminanti da lubrificante. I test hanno confermato che la quantità di dispersione diminuisce utilizzando cuscinetti con tenuta senza contatto e lubrificante LGU a basse emissioni di NSK (rispetto ai cuscinetti con tenuta senza contatto e grasso convenzionale). Inoltre, i cuscinetti con grasso LGU e la tenuta DW a contatto leggero hanno mostrato una dispersione di grasso pressoché nulla, a conferma dell’efficacia delle contromisure contro la corrosione dell’encoder.

I cuscinetti di NSK con basse emissioni di particelle, grasso LGU e tenute DW a contatto leggero sono disponibili con diametro esterno da 26 a 120 mm per coprire tutti i servomotori più diffusi.

Immagine 1): Perdite meccaniche delle gabbie in diversi materiali montate su cuscinetti a sfere con bassa coppia di NSK per motori ad alta efficienza

Immagine 2): Cuscinetti di NSK con rivestimento ceramico e trattamento anticorrosione elettronica per motori con inverter

Condividi