Cuscinetti - 05/12/2022

Prevenire erosione elettrica dei cuscinetti di veicoli elettrici | NSK

NSK sta sviluppando un nuovo metodo per prevenire l’erosione elettrica nelle trasmissioni dei veicoli elettrici. Grazie a un involucro in plastica brevettato che avvolge i cuscinetti radiali rigidi a sfere, i costruttori di veicoli elettrici potranno ottenere risparmi significativi rispetto a costosi cuscinetti “ibridi” dotati di componenti isolanti in ceramica.

Le correnti parassite possono farsi strada in molti modi nei motori elettrici, sfruttando condizioni come la presenza di un inverter che commuta frequentemente fra diverse fasi. Alcune architetture di motori elettrici possono inoltre causare diversi flussi di corrente nei cuscinetti, ad esempio correnti disperse nei cuscinetti del rotore, correnti circolanti nei cuscinetti e correnti di elettroerosione (EDM).

Queste ultime, in particolare, rappresentano un grave rischio per i cuscinetti, principalmente per la formazione di archi a determinate tensioni. La formazione di archi (sotto carica) provoca scariche incontrollate con valori di ampere piuttosto elevati, che alterano la morfologia degli anelli e delle sfere dei cuscinetti in acciaio. Il materiale si fonde e si solidifica sulla superficie delle piste di rotolamento dell’anello interno ed esterno del cuscinetto causando incrinature profonde parecchi micron. La rumorosità eccessiva è spesso il primo indicatore di questo problema. Nei veicoli elettrici, che presentano livelli sempre più bassi di rumorosità, questo fenomeno è altamente indesiderato.

NSK ha pensato che fosse giunto il momento di sviluppare una soluzione per questo problema annoso, valutando innanzitutto le condizioni che favoriscono l’erosione elettrica, fra cui condizioni operative come carico, velocità di rotazione, temperatura e viscosità del lubrificante; condizioni risultanti di lubrificazione (idrodinamica, mista, al contorno); e proprietà elettriche come la resistenza (materiale e capacitiva).

I metodi consolidati per prevenire l’erosione elettrica sono essenzialmente l’isolamento e la conduzione. Se le cariche non sono troppo elevate, può essere sufficiente utilizzare un grasso conduttivo o elementi correttamente dimensionati per la messa a terra. Tuttavia, per cuscinetti in posizioni specifiche, ad esempio quelli all’estremità della trasmissione prima della scatola del cambio, è richiesto un adeguato isolamento realizzato con componenti in ceramica o plastica. Ad esempio, NSK può utilizzare la ceramica per il rivestimento dell’anello esterno/interno oppure può fabbricare i rulli e le sfere interamente in ceramica. Questi cuscinetti “ibridi” contrastano efficacemente l’erosione elettrica, ma risultano essere costosi.

La richiesta di una soluzione più economica diventa pressante, anche perché l’architettura ad alta tensione dei veicoli elettrici è destinata a passare dagli attuali sistemi a 400V, oggi predominanti, ai nuovi sistemi a 800V. Questi ultimi conquisteranno probabilmente il 50% del mercato entro il 2030, raddoppiando l’entità del fenomeno e richiedendo misure di protezione ancora più efficaci per i cuscinetti.

NSK propone quindi l’uso di un involucro plastico realizzato con un polimero PPS (solfuro di polifenilene) ad alte prestazioni che offre un’alta resistenza al calore e a un’ampia gamma di sostanze chimiche, oltre a prestazioni elettriche e meccaniche stabili (anche a temperature fino a 150°C). Inoltre, il materiale presenta bassi livelli di assorbimento dell’acqua, a differenza di molti altri polimeri, garantendo così la stabilità dimensionale.

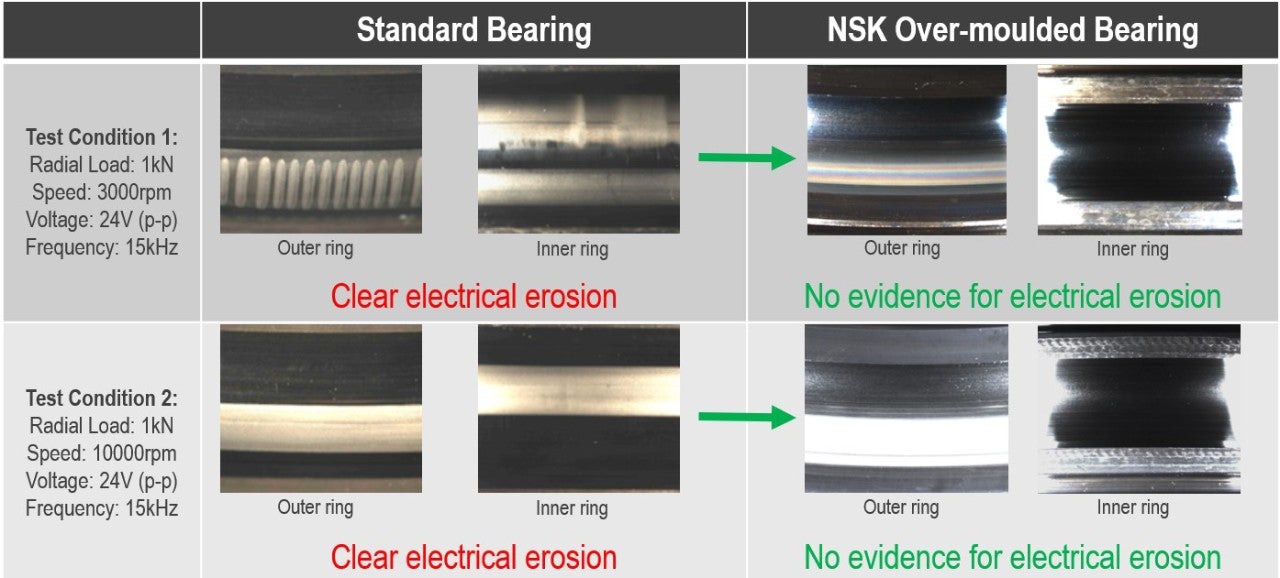

Test approfonditi condotti da NSK hanno dimostrato l’efficacia dei cuscinetti con involucro in plastica rispetto ai cuscinetti standard (non isolati) prodotti dall’azienda stessa. Ad esempio, con una tensione di 24V e una frequenza di 15 kHz, i cuscinetti standard subiscono un’evidente erosione elettrica degli anelli interno ed esterno. Al contrario, i nuovi cuscinetti rivestiti non presentano alcuna evidenza di tale fenomeno. Lo stesso risultato è stato ottenuto a diverse velocità di rotazione.

L’involucro di plastica viene realizzato con un innovativo processo di stampaggio a iniezione utilizzato in uno degli stabilimenti europei di NSK per ottimizzare le forniture all’industria delle auto elettriche. Questo stampo speciale presenta una distribuzione e un orientamento omogenei delle molecole e delle fibre di vetro che ottimizzano le prestazioni meccaniche. Da osservare come la precisione dell’involucro elimini qualsiasi necessità di rettifica, preservando la finitura “strutturata”. Di conseguenza, fra l’alloggiamento e il diametro esterno del cuscinetto non si ha un contatto pieno al 100%, lasciando interstizi in cui circola aria. L’aria è un buon isolante e non costa nulla. Questa innovazione differenzia la soluzione di NSK dalle altre presenti sul mercato. Come ulteriore vantaggio, la finitura strutturata elimina il problema frequente dello slittamento del cuscinetto negli alloggiamenti, poiché potenzialmente garantisce un migliore accoppiamento grazie ai numerosi punti di contatto (secondo l’utilizzo specifico).

Lo strato isolante brevettato, applicabile sull’anello interno ed esterno, ha solitamente uno spessore variabile fra 0,7 e 1,2 mm. Per tenere conto del materiale aggiuntivo, NSK può offrire soluzioni con ingombri invariati. Questo approccio è ovviamente più semplice quando si progetta un nuovo cuscinetto, ma NSK è disponibile a rilavorare il diametro esterno di cuscinetti esistenti per ottenere la misura necessaria. Questo intervento comporta tuttavia costi aggiuntivi. In alternativa, i costruttori possono modificare le tolleranze dell’alloggiamento per inserire il cuscinetto. Scegliendo questa via, i costruttori di veicoli elettrici possono sfruttare pienamente i vantaggi in termini di riduzione dei costi rispetto ai cuscinetti ibridi.

Finalmente l’industria dei veicoli elettrici può contare su una soluzione economica che elimina l’erosione elettrica dei cuscinetti nelle trasmissioni elettriche. L’involucro di plastica può essere applicato sui cuscinetti radiali rigidi a sfere delle Serie 6008 e, a breve, 6206 di NSK (sigillati e non), ideali per applicazioni su veicoli elettrici.

Infine, NSK ha realizzato uno stampo modulare di prova che copre diametri esterni da 55 a 95 mm (fino a 30 mm di larghezza). L’azienda è quindi pronta a effettuare test per conto dei clienti che hanno esigenze in questo ambito.

Immagine 1): Lo strato isolante brevettato, applicabile sull’anello interno ed esterno, ha uno spessore variabile fra 0,7 e 1,2 mm.

Immagine 2): I test di NSK confermano l’efficacia del cuscinetto con involucro stampato rispetto ai cuscinetti standard della stessa NSK

Condividi