Łożyska - 21/04/2020

Zakład produkcji napojów bezalkoholowych oszczędza rocznie 10.874 €

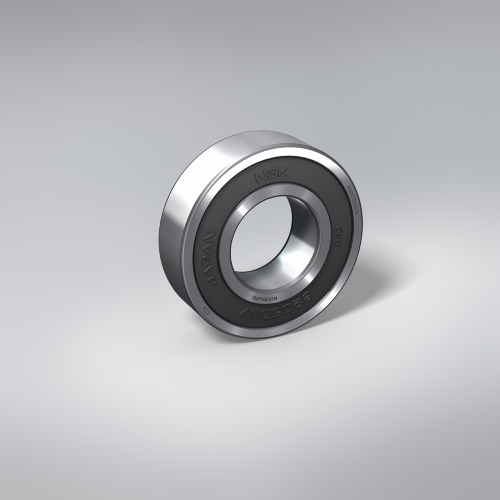

Wiodący brytyjski producent napojów bezalkoholowych i gazowanych, który doświadczał przedwczesnych uszkodzeń łożysk w automatycznej maszynie do etykietowania i pakowania butelek, rozwiązał problem, stosując nasmarowane na cały okres eksploatacji łożyska kulkowe poprzeczne NSK z bezstykowymi blaszkami ochronnymi. W ten sposób wydłużono okres eksploatacji łożysk 52 razy, co z kolei wygenerowało roczne oszczędności rzędu 10.874 €. Kierownictwo zakładu produkcyjnego, sfrustrowane z powodu cotygodniowych uszkodzeń łożysk z nieznanego powodu, zaprosiło zespół ekspertów NSK w celu przeprowadzenia pełnego przeglądu zastosowania. Dotarcie do sedna problemu miało kluczowe znaczenie, ponieważ maszyna stanowi szybkobieżny i bardzo wydajny zasób technologiczny spółki. Aktualnie używane przez firmę łożyska kulkowe poprzeczne były wymieniane co tydzień, ponieważ nie było można zagwarantować dłuższej ich żywotności.

Producent napojów podejrzewał, że przyczyną uszkodzeń łożysk było zanieczyszczenie pochodzące z powłoki proszkowej na wewnętrznej stronie rękawa z foli plastikowej nakładanej na butelki. Jednak badanie NSK dowiodło, że to nie zanieczyszczenie stanowiło problem, a rzeczywista przyczyna problemów leży w zupełnie innym miejscu.

Po przeanalizowaniu sześciu uszkodzonych łożysk w ramach przeglądu zastosowania stanowiącego część Programu Wartości Dodanej AIP inżynierowie NSK zidentyfikowali prawdziwe źródło uszkodzeń w postaci magnetyzmu szczątkowego, co w konsekwencji doprowadzało do powstawania zjawiska hamowania wiroprądowego. To źródło magnetyzmu jest nieodłączną częścią procesu nakładania rękawa na butelki, który rozpoczyna się od otwarcia rękawa foliowego przed umieszczeniem go na specjalnym przyrządzie znajdującym się poniżej. Łożyska są umieszczone na trzpieniu wspieranym przez magnesy utrzymujące go we właściwej pozycji - trzpień umożliwia rolkom prawidłowe prowadzenie rękawa.

Zidentyfikowanie resztkowego magnetyzmu jako głównej przyczyny uszkodzeń stanowiło końcowy wynik wszechstronnego procesu analizy, który rozpoczął się od demontażu uszkodzonych łożysk w celu dokładnej oceny stanu struktur wewnętrznych. Wszystkie łożyska prezentowały podobną charakterystykę, w tym mocno wypolerowaną średnicę zewnętrzną, co wskazywało na nieprawidłowy obrót łożyska i poślizg rolki/rękawa na zewnętrznej powierzchni.

Innym wyróżnikiem uszkodzonych łożysk było lekkie zmatowienie powierzchni bieżni odnotowane w niektórych obszarach. Efekt zmatowienia jest typowy dla łożysk z metalowymi koszykami, chociaż w tym wypadku był silniejszy niż można by normalnie oczekiwać.

Pomimo tych niewielkich defektów zespół NSK uznał, że łożyska były ogólnie w dobrym stanie.

W rzeczywistości na powierzchniach tocznych znaleziono bardzo mało dowodów wskazujących na wnikanie zanieczyszczeń lub występowanie innych głównych źródeł uszkodzeń, które mogłyby powodować nierównomierne obroty łożysk występujące w zakładzie napojów bezalkoholowych.

Zamiast tego istotną wskazówką okazał się wysoki poziom namagnesowania pierścieni łożyskowych, kulek i koszyka. Magnesy na trzpieniu są zlokalizowane w pobliżu łożysk, co czyni je prawdopodobnym sprawcą tej sytuacji. W zależności od tego, jak polaryzacja pola magnetycznego wpływała na komponenty, prawdopodobne jest, że kulki/ koszyk magnesowały się na pierścieniach, powodując nierównomierne obroty łożyska. Inżynierowie NSK doszli również do wniosku, że wysoka wartość pola magnetycznego wpłynęła na powstanie silniejszego niż zwykle efektu zmatowienia bieżni. Uznano jednak, że brak smaru w łożyskach jest kolejnym czynnikiem wpływającym na zużycie ścierne związane z kontaktem typu metal-metal.

Aby obniżyć poziom namagnesowania, zakład produkcji napojów bezalkoholowych rozważał możliwość przeniesienia magnesów trzpienia dalej od łożysk. Jednak taka modyfikacja okazała się niewykonalna, dlatego potrzebna była inna konstrukcja łożyska.

Firma NSK zasugerowała, że lepszą alternatywą będą nasmarowane na cały okres eksploatacji łożyska z uszczelnieniem bezstykowym (blaszkami). Co więcej, plastikowy koszyk zredukuje ilość metalu w łożysku, dzięki czemu obniży się poziom namagnesowania. Mając to na uwadze, firma NSK zarekomendowała użycie łożysk kulkowych poprzecznych serii 627 z koszykiem z żywicy poliamidowej T1X, luzem roboczym MC5 i blaszkami ochronnymi.

Rozwiązanie to poskutkowało imponującym wydłużeniem okresu eksploatacji z jednego tygodnia do jednego roku, zapewniając klientowi roczne oszczędności rzędu 10.874 €, dzięki zmniejszeniu kosztów wymiany łożysk i siły roboczej.

Zdjęcie: Zakład produkcji napojów bezalkoholowych oszczędza rocznie 10.874 € dzięki wykorzystaniu łożysk kulkowych poprzecznych NSK z plastikowym koszykiem

Udostępnij