Rulmanlar - 05/12/2022

Elektrikli araçların organlarında rulmanların elektriksel erozyonunun önlenmesi

NSK şu anda elektrikli araçların (EA) iletim elemanlarında elektrik erozyonunu önlemenin yeni ve uygun maliyetli bir yolunu geliştiriyor. Sabit bilyalı rulmanlar için patentli bir plastik üst kalıp üretiminde özel bir yönteme dayanan EA üreticileri, seramikten yapılmış yalıtkan bileşenlere sahip pahalı 'hibrit' rulmanlara kıyasla büyüktasarruf sağlayacak.

Parazit akım, birden çok faz arasında sık sık geçiş yapan bir invertörün varlığı gibi durumlardan dolayı bir EA motorunda birçok yol izleyebilir. Spesifik elektrik motoru mimarisi türleri, rotor zemin rulman akımları, sirkülasyon rulman akımları ve EDM (elektrik deşarjlı işleme) akımları dahil olmak üzere çeşitli rulman akım geçişlerine da neden olabilir.

Özellikle EDM akımları, büyük ölçüde belirli voltajlarda oluşan ark nedeniyle rulmanlar için ciddi bir risk oluşturur. Bu ark oluşumu (yük yüklemesi), oldukça yüksek amper değerlerinde kontrolsüz deşarja yol açarak esasen çelik rulman bileziklerinin ve bilyelerin morfolojisini değiştirir. Burada malzeme metal yüzey üzerinde erir ve yeniden katılaşır, böylece hem iç hem de dış bilezik yuvarlanma yolları üzerinde birkaç mikron derinliğinde dalgalanmalar oluşmaya başlar. Aşırı gürültü genellikle bu sorunun ilk göstergesidir. Devam eden geliştirmelerle daha sessiz hale gelen EA'lar için gürültü son derece istenmeyen bir durumdur.

NSK, öncelikle aşağıdakiler de dahil olmak üzere elektriksel erozyona neden olan koşulları değerlendirerek bu uzun süredir devam eden soruna bir çözüm geliştirmeye başlama zamanının geldiğine karar verdi: yük, dönüş hızı, sıcaklık ve yağ viskozitesi gibi çalışma koşulları; ortaya çıkan yağlamanın durumu (hidrodinamik, karışık, sınır); ve direnç (malzeme ve kapasitif) gibi elektriksel özellikler.

Elektrik erozyonunu önlemeye yardımcı olmak için yerleşik yöntemler esasen ya yalıtım ya da iletimden oluşur. Yükler çok yüksek değilse, iletken bir gres veya iyi boyutlandırılmış topraklama elemanları kullanmak yeterli olabilir. Bununla birlikte, şanzımandan önceki tahrik tarafı yatağı gibi belirli yatak konumları için seramik veya plastik yatak bileşenleri şeklinde yalıtım gereklidir. Örneğin NSK, dış/iç bileziklerde kaplama olarak seramik kullanabilir veya tüm silindir elemanlarını ve bilyaları seramikten üretebilir. Bu 'hibrit' rulmanlar elektrik erozyonuna karşı en uygun önlemi sağlasa da, aynı zamanda pahalıdırlar.

Daha uygun maliyetli bir çözüme olan gereksinim giderek artıyor çünkü EV'lerin yüksek voltajlı mimarisi bugün baskın olan 400V sistemlerden 800V'a geçmek üzere. İkincisi, 2030'da potansiyel olarak pazarın %50'sine hakim olacak ve bu da sorunu ikiye katlayacak ve rulmanlar için daha da iyi koruma önlemleri gerektirecektir.

Bu nedenle NSK, ısıya ve çok çeşitli kimyasallara karşı yüksek direncin yanı sıra kararlı elektriksel ve mekanik performans sunan (150 ° C'ye kadar çıkan sıcaklıklarda bile), yüksek performanslı bir PPS (polifenilen sülfür) polimerinden yapılmış bir plastik üst kalıbın kullanılmasını önermektedir. Ayrıca malzeme, diğer birçok polimer türünden farklı olarak düşük seviyede su absorbesi sağlayarak boyutsal stabilite sağlar.

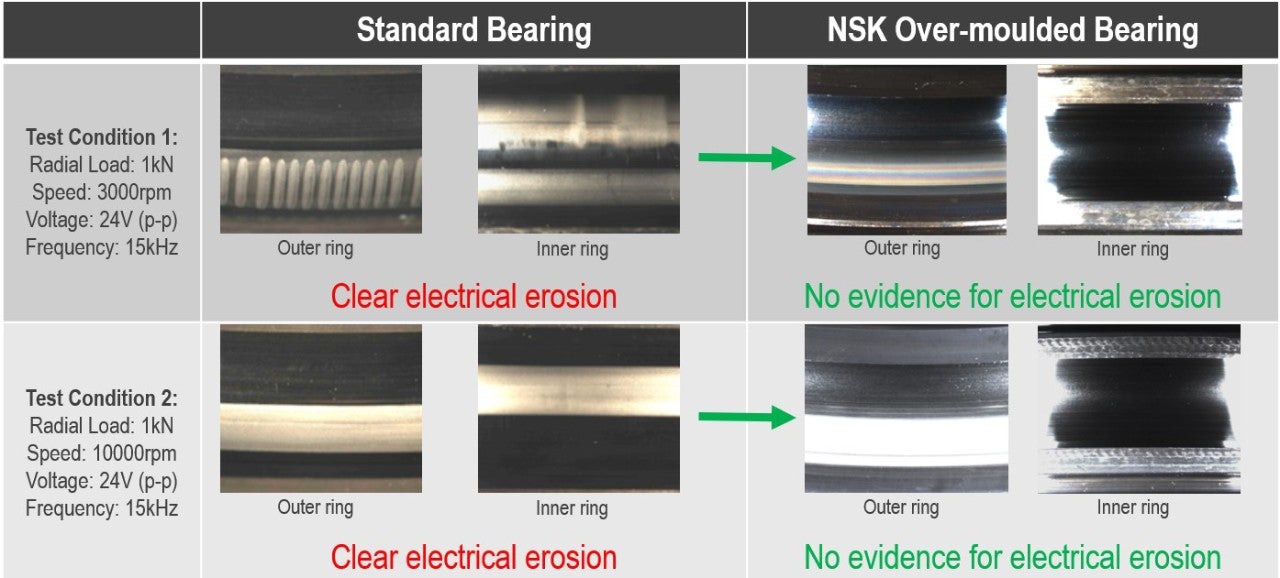

Kapsamlı NSK testleri, üst kalıplanmış rulmanların performansını şirketin standart rulmanlarına kıyasla ortaya koyuyor. Örneğin, 24 V voltajda ve 15 kHz frekansta, standart rulmanlar, iç ve dış bileziklerde bariz bir elektriksel erozyon gösterdi. Buna karşılık, yeni NSK üst-kalıplanmış yatakları bu fenomene dair hiçbir kanıt göstermedi. Aynı sonuç, çeşitli dönme hızlarında gözlendi.

Üst kalıbın üretimi, EA endüstrisine tedariği optimize etmek için Avrupa'daki bir NSK tesisinde bulunan yenilikçi bir enjeksiyon kalıplama süreci sayesinde sağlanır. Özel kalıp özellikleri, mekanik performansı optimize etmek için moleküllerin ve cam elyafların homojen dağılımını ve yönlendirilmesini sağlar. Özellikle üst kalıplamanın hassasiyeti, yerinde 'yapılandırılmış' bir yüzey bırakarak taşlama gereksinimi olmadığı anlamına gelir. Sonuç olarak rulman ile rulmanın dış çapı arasında %100 temas olmaz ve hava ile dolu boşluklar oluşur. Hava iyi bir yalıtkandır ve hiçbir maliyeti yoktur. Bu yenilik, NSK çözümü için pazarda farklılaşma sağlıyor. Diğer bir fayda olarak, yapılandırılmış yüzey, birden fazla temas noktası (kullanım durumuna bağlı olarak) nedeniyle potansiyel olarak daha iyi bir uyum sağladığından, rulmanlar içinde yerleşik rulman kayması sorununun üstesinden gelir.

İç ve dış bileziğe uygulanabilen patentli yalıtım tabakasının kalınlığı genellikle 0,7 ila 1,2 mm arasında olacaktır. Ekstra malzeme barındırmak için NSK, yerden bağımsız çözümler sunabilir. Bu, yeni bir rulman tasarımına başlarken en kolay olanıdır, ancak NSK buna göre mevcut rulmanların dış çapından da malzeme işleyebilir. Ancak, bu çözümün bir maliyet unsuru vardır. Alternatif bir teklif olarak OEM'ler, rulmanı barındıran muhafazayı açmaya çalışabilir, bu da NSK'nın sürecini değiştirmek zorunda kalmayacağı anlamına gelir. Bu yolu kullanmak, EA üreticilerinin hibrit rulmanlara kıyasla mevcut olan önemli maliyet tasarruflarından tam olarak yararlanmalarını sağlar.

Sonunda EA endüstrisi, elektrikli aktarma organlarındaki yatakların elektriksel aşınmasını ortadan kaldıran uygun maliyetli bir çözüme sahip. Üst kalıplama şu anda NSK'nın 6008'ine ve yakında EA uygulamaları için ideal olan 6206 sabit bilyalı rulman serisine (kapaklı ve kapaksız) uygulanabilir.

Son bir not olarak, NSK, 55-95 mm (30 mm genişliğe kadar) dış çapları kapsayan modüler bir test kalıbına sahiptir. Bu nedenle şirket, bu aralıkta gereksinimleri olan müşteriler adına testler yapmaya hazırdır.

Fotoğraf 1): İç ve dış halkaya uygulanabilen patentli yalıtım tabakası kalınlığı 0,7 ila 1,2 mm arasında değişir.

Fotoğraf 2): NSK testleri, kalıplanmış rulman yeniliğinin standart NSK rulmanlarına karşı başarısını ortaya koyuyor

Paylaş