Rulmanlar - 08/01/2024

Dünyada bir ilk: Ultrasonik muayene ile rulman ömrünün çok daha yüksek bir doğrulukla tahmin edilmesi artık mümkün

NSK, yıllarca devam eden araştırma ve geliştirme çalışmalarının ardından birçok rulmanın temel dinamik yük oranını, eşdeğer yuvarlanma temas yorulması ömrünün iki katına kadar artacak şekilde revize etmektedir (tasarım veya malzemelerde herhangi bir değişiklik olmadan). NSK, 60 yıldır rulman ömrü hesaplama yöntemlerinde önemli bir atılım gerçekleştiren ve nihai kullanıcıların verimliliği yükseltmesine ve çevre koruma olanaklarını geliştirmesine yardımcı olan ilk şirkettir.

Bazı mühendisler, rulman ömrünü hesaplamak için kullanılan temel formüllerin, Uluslararası Standartlar Kuruluşunun (ISO) öncüsü olan Ulusal Standardizasyon Birlikleri Uluslararası Federasyonu (ISA) tarafından 1962 yılında yayınlanan bir raporda belirlenen formüllerle aşağı yukarı aynı olduğunu duyduklarında bu durum karşısında hayrete düşebilirler. Söz konusu raporun üzerinden 60 yılı aşkın bir süre geçtikten sonra 2023 yılına geldiğimizde, NSK, rulman ömrünü hesaplama ve tahmin etme konusunda halihazırda birçok yeni şey öğrenmiş ve bu kritik parametreye yönelik değerlendirme yöntemlerinin yeniden tasarlanmasının zamanı geldiğine kanaat getirmiştir.

Proje bundan yaklaşık 20 yıl önce, ISO standardına göre hesaplanan rulman ömrü ile dayanıklılık deneyleri kapsamında doğrulanan gerçek rulman ömrü arasında zamanla artan bir tutarsızlık olduğunun NSK tarafından fark edilmesiyle başladı. Konuya ilişkin daha kapsamlı bir araştırma başlatıldı.

O zamanlar NSK, rulmanlarının ömrünün ISO standartlarında öngörülenden yaklaşık 20 kat daha uzun olduğunu doğruladı. 2023 yılına geldiğimizde ise NSK rulmanlarının ömrü artık 50 kattan daha uzun olabilir. İhtiyatı elden bırakmamak iyidir, ancak daha uzun rulman ömrü, rulman değişim sıklığını ve atık miktarını azaltarak üretim verimliliğini artırmak ve çevreyi korumak için faydalıdır.

NSK tarafından gerçekleştirilen araştırma, iyi yağlama koşulları altında, rulman çeliğinin bileşiminin ve kalitesinin (kirlilik miktarının), bir rulmanın kullanım ömrünün ne kadar olacağını tahmin etmede daha doğru bir gösterge olduğunu göstermiştir. Bununla birlikte, NSK araştırmalarına devam ederken, mühendisler ise kırılma mekaniğine dayalı bir değerlendirme yönteminin daha anlamlı bir içgörü sağlayabileceğini tespit etmiştir.

NSK ile Kyushu Üniversitesi arasında yapılan iş birliğiyle gerçekleştirilen açık inovasyon projesi kapsamında teknoloji geliştirme süreci başlamıştır. Proje çalışmaları sonucunda, bir malzemede çatlak yayılım sürecini hangi faktörlerin ne ölçüde etkilediğini belirleyebilecek nicel bir değerlendirme yöntemi tasarlanmıştır. NSK, bu yeni yöntemi özellikle büyük bir çelik kütlesinde mevcut olan metal dışı partikülleri tarayan bir ultrasonik muayene yöntemi ile birleştirerek, rulmanlarının ömrünü çok daha yüksek bir doğrulukla tahmin edebileceğini keşfetmiştir.

Mikro-UT ultrasonik muayene yönteminin kullanılmaya başlamasıyla birlikte, bugün 3.000 kat daha fazla çelik kütlesini, geleneksel mikroskop yöntemleri için öngörülen inceleme süresinin sadece %20’sine eşit bir sürede incelemek mümkündür. NSK, dünyanın dört bir yanında bulunan Teknoloji Merkezlerinde halihazırda bu yenilikçi test sistemlerine sahiptir.

Şirketin mevcut ürün kataloğu çok çeşitli rulman türlerini içermekte ve müşteriler tarafından çeşitli uygulamalar ve kullanım koşulları da çeşitlilik göstermektedir. Müşterilerin NSK rulmanlarını güvenle kullanabilmelerini sağlamak için şirket, uygun bir güvenlik payını da göz önünde bulundurarak mevcut durumda temel dinamik yük oranlarını revize etmektedir. Müşteriler, güncelleme sürecinin kapsamlı deneylere ve gözlemlere dayalı verilerle desteklenen, iyi araştırılmış metodolojiye dayalı olarak gerçekleşeceğinden emin olabilirler. Gözden geçirme sürecinin sonucunda yükseltilecek oranlar her zaman olduğu gibi yine güvenli bir değer aralığı dahilinde olacaktır.

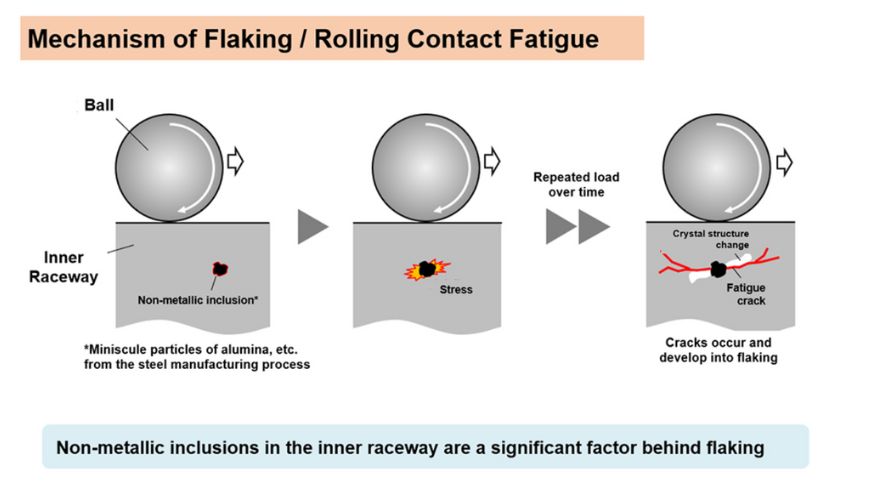

Fotoğraf 1) İç yuvarlanma yollarında metal dışı partiküllerin varlığı, pullanmaya yol açan önemli faktörlerden biridir.

Paylaş