日本精工株式会社(本社:東京都品川区、代表者:取締役 代表執行役社長 大塚 紀男、以下NSK)は、自動車の燃費向上や軸受製造時の環境負荷低減に貢献する冷間成形ハブユニット軸受 *2 を世界で初めて量産化しました。本製品にてNSKハブユニット軸受のラインナップ充実を図り、2015年で30億円の拡販を目指します。

- *1:2011年3月時点

- *2:タイヤホイールに取り付ける部品と車体へ取り付ける部品を一体化したユニット軸受

Global

ASEAN and Oceania

Middle East

Africa

プレスリリース

2011年04月15日

日本精工株式会社 CSR本部 広報部

~冷間成形新工法と軸受軽量化により、環境負荷低減(CO 2 削減、省資源化)に貢献~

日本精工株式会社(本社:東京都品川区、代表者:取締役 代表執行役社長 大塚 紀男、以下NSK)は、自動車の燃費向上や軸受製造時の環境負荷低減に貢献する冷間成形ハブユニット軸受 *2 を世界で初めて量産化しました。本製品にてNSKハブユニット軸受のラインナップ充実を図り、2015年で30億円の拡販を目指します。

近年のCO 2 排出量削減要求を受け、自動車メーカーでは環境対応が急務となっています。軸受メーカーにとっても、軸受製造時の環境負荷低減(CO 2 削減、省資源化)は避けて通れない課題であり、軸受の機能向上(軽量化、低フリクション化など)と併せて、軸受製造時まで含めたトータルでの環境負荷低減への取組みが必要です。

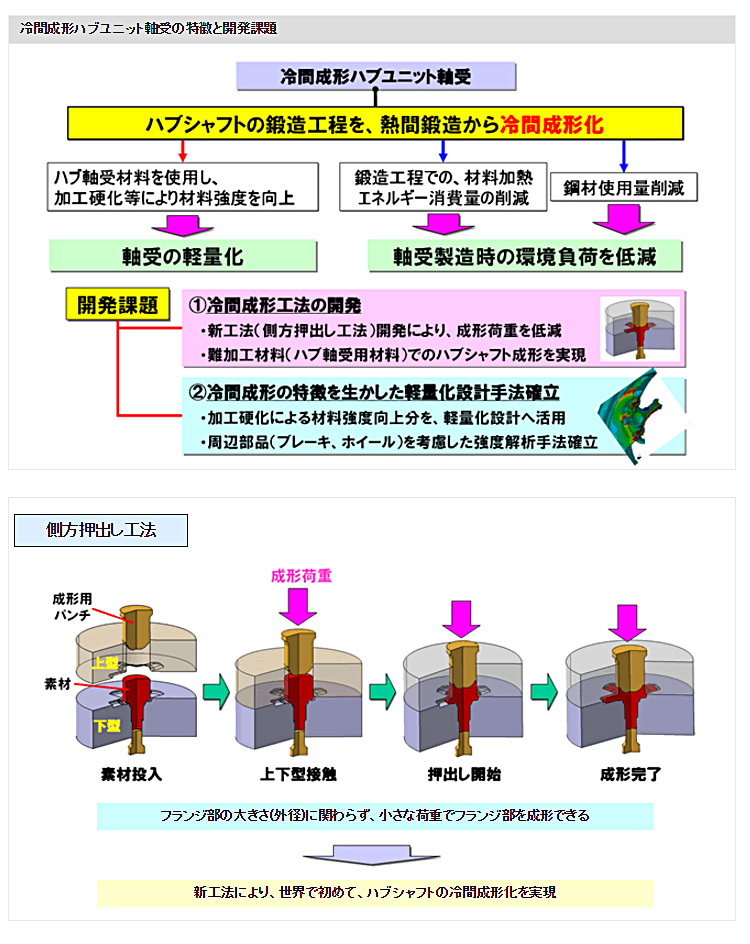

NSKは、冷間成形に関する技術開発を行い、ハブユニット軸受のハブシャフトを従来の熱間鍛造から冷間成形化する事に成功し、世界で初めて市場投入を開始しました。

ハブシャフトを冷間成形化する場合、加工荷重が増大するという難題がありますが、NSKでは新工法(側方押出し工法)を開発することにより、この課題を克服しました。冷間成形化により、軸受製造時の電気エネルギーと鋼材使用量を削減するとともに、軸受を従来比5%軽量化することができました。