日本精工株式会社

コーポレート・コミュニケーション部

風力発電機主軸用 高信頼性自動調心ころ軸受を開発、販売開始

~耐摩耗性の向上により、風力発電機のメンテナンス頻度低減・安定稼働に貢献~

●今回、「高負荷容量化を実現する新形式保持器」を新開発し、既存の2つの対策技術と組み合わせた。

3つの対策技術を適用した製品は、NSK初。

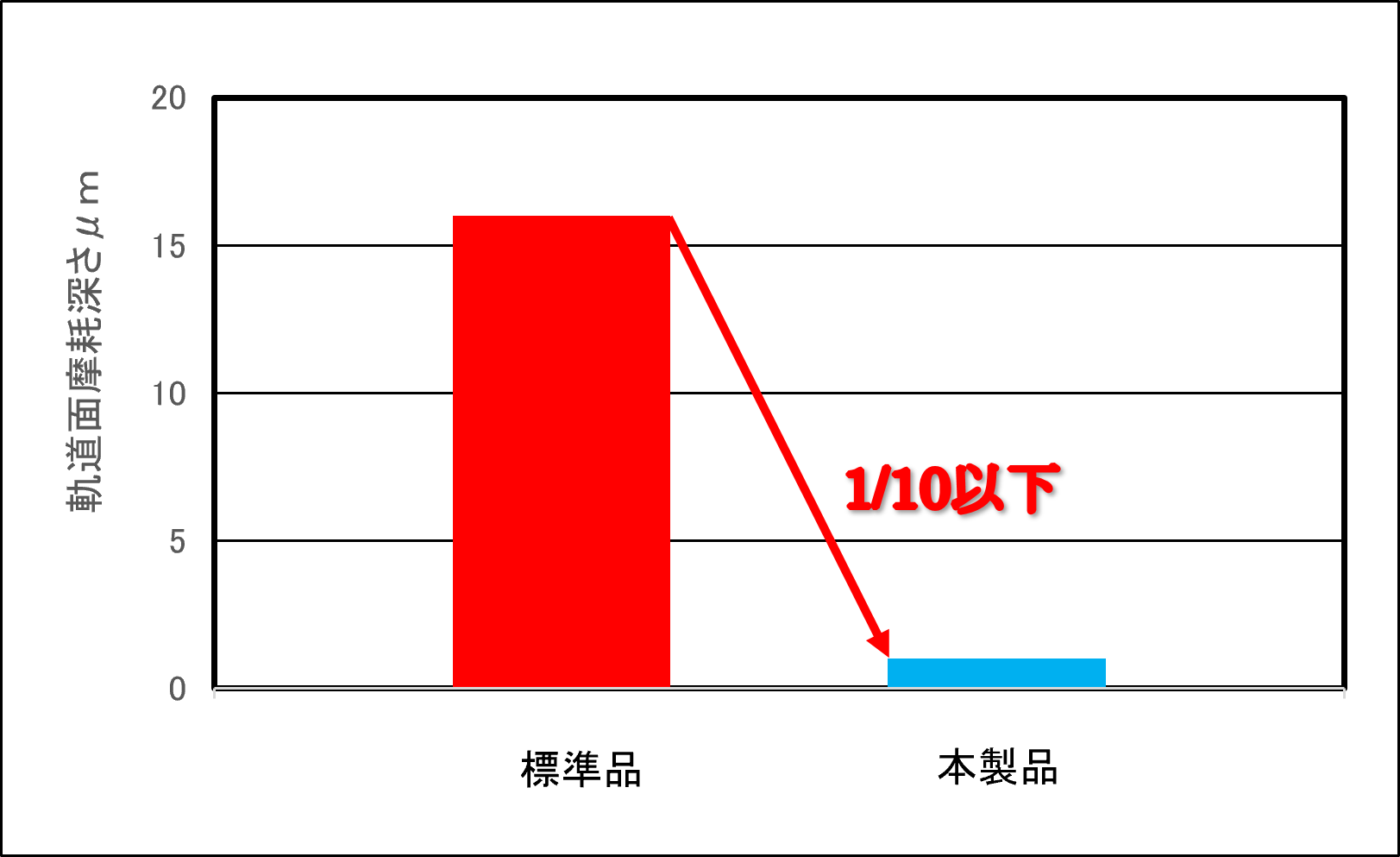

●3つの対策技術を適用することで、風力発電機主軸用自動調心ころ軸受の損傷形態である軌道面の摩耗を低減

(標準品に対して、摩耗量を1/10以下に低減)、軸受の耐久性を大幅に向上。

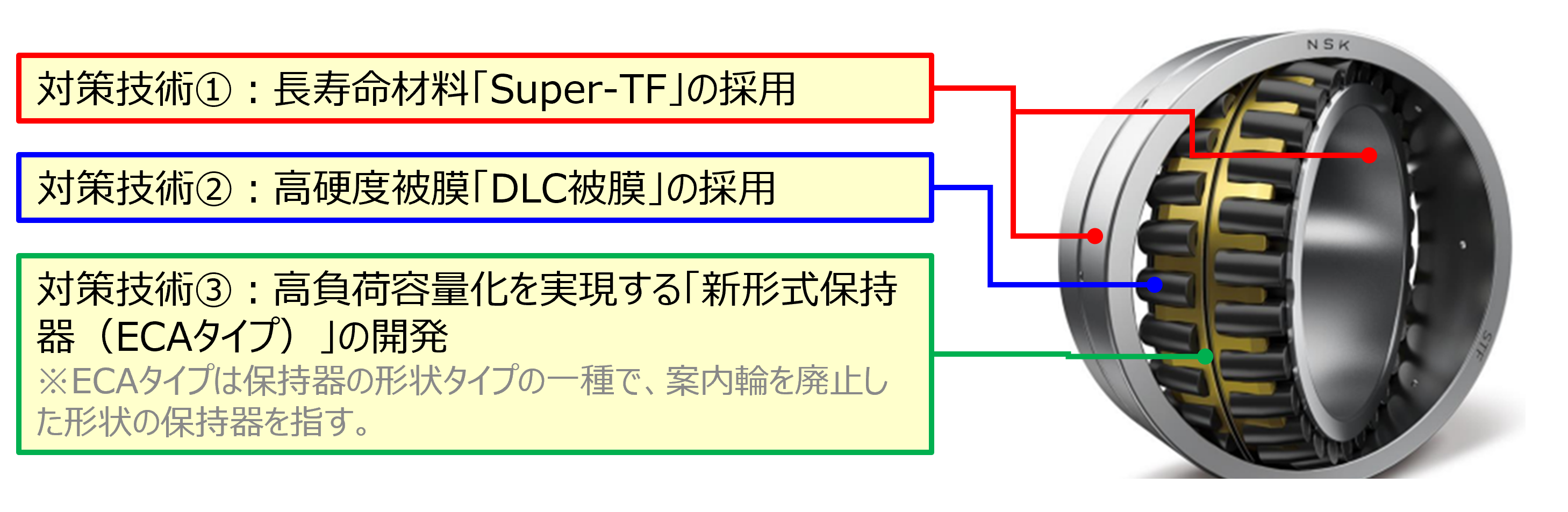

日本精工株式会社(本社:東京都品川区、代表者:取締役 代表執行役社長・CEO 市井 明俊、以下NSK)は、3つの対策技術を適用した「風力発電機主軸用高信頼性自動調心ころ軸受*1」を開発し、グローバルで販売を開始しました。3つの対策技術とは、①長寿命材料「Super-TF」の採用、②高硬度被膜「DLC被膜」の採用、③高負荷容量化を実現する「新形式保持器(ECAタイプ)」の開発、の3点です。

本製品の特長は、優れた耐摩耗性であり、標準品に対して軌道面の摩耗量を1/10以下に低減しました。風力発電機主軸用自動調心ころ軸受の主な損傷形態である、軌道面の摩耗を低減し、軸受の耐久性を大幅に向上させました。本製品は、風力発電機のメンテナンス頻度低減や、部品交換に伴うダウンタイム(稼働停止期間)の削減などを通じて、安定稼働に貢献します。

NSKはこれまで、3つの対策技術のうち、対策技術①②を適用した製品を販売してきました。2024年6月に、対策技術③を適用した製品を新しく開発し、3つの対策技術をすべて適用した製品を販売する体制が整いました。対策技術③を適用した製品はすでに、北米の風力発電事業者での採用が決定しています。

今後、本製品と併せて状態監視ソリューションをお客様に提案し、風力発電機の補修市場向けビジネスを拡大します。NSKは、「中期経営計画2026」で、アフターマーケットビジネスの売上高を2021年度比+250億円という目標を掲げています。

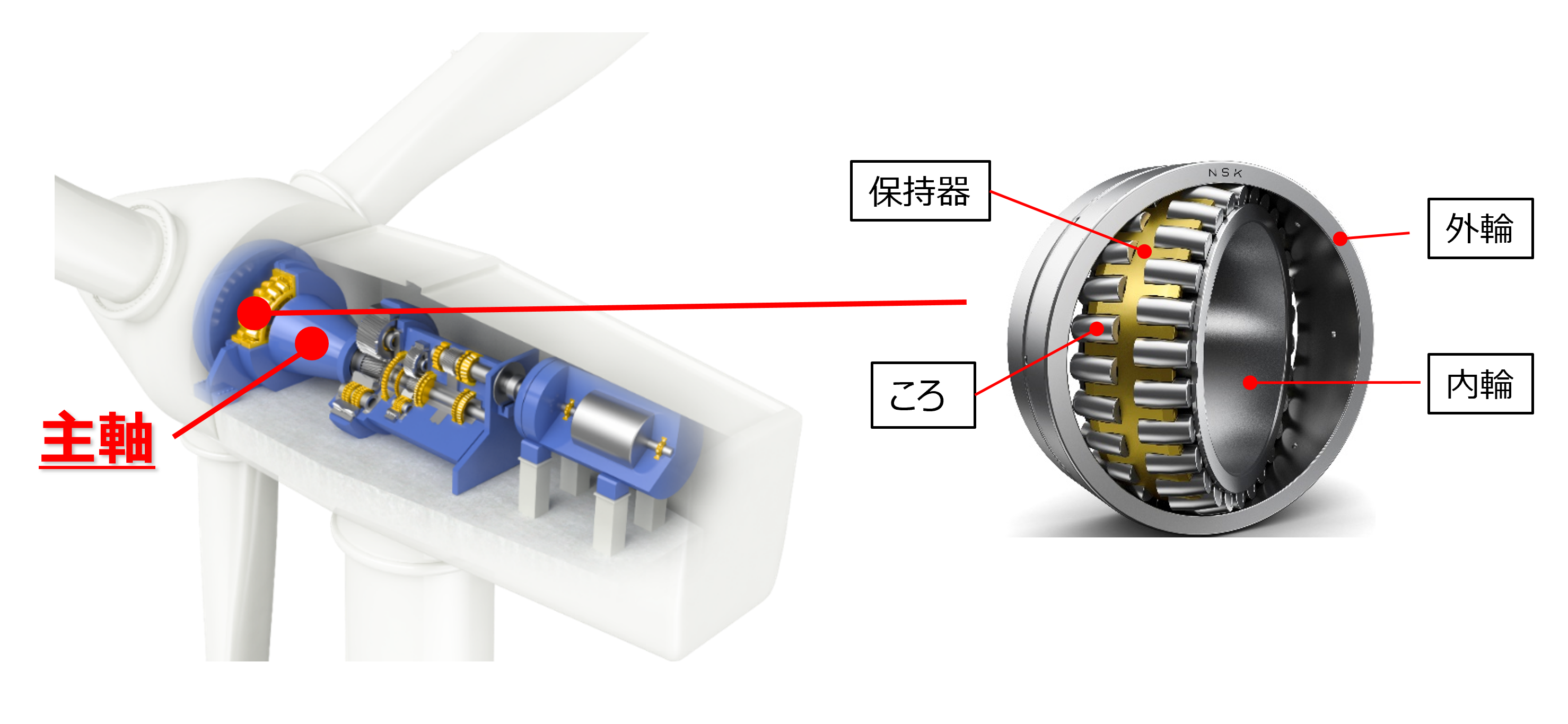

*1 自動調心ころ軸受:2列の軌道をもつ内輪と、軌道が球面の外輪との間に、転動面がたる形のころを組込んだ軸受

風力発電機の主軸と、本製品

1.開発の背景

風力発電機では、搭載部品が故障した場合、高額な修理コストが発生するだけでなく、長期のダウンタイムが発生します。これは、風力発電機が山上や洋上などの特殊環境に設置されているために、部品交換の作業期時間が長いこと、また、大型クレーンなど部品交換用設備の調達リードタイムが長いことなどが主な原因です。また、大型部品は受注生産で調達リードタイムが長く、特に、搭載部品の中でサイズが大きい主軸や軸受の場合は、損傷が発生すると約1年間のダウンタイムが発生するというデータもあります*2。そのため風力発電機主軸用軸受の市場では、早期損傷*3を抑制する高信頼性が求められています。

*2 出典:デロイトトーマツ コンサルティング 合同 会社『平成29 年度 電気施設等の保安規制の合理化検討に係る調査風力発電業界の構造調査 最終報告書』

*3 早期損傷:お客様の想定よりも早い損傷

風力発電機主軸用の軸受には、ブレード(羽根)の大きい重量や風による変動荷重を支える役割があり、高負荷容量で調心性*4が高い、自動調心ころ軸受が一般的に使用されます。自動調心ころ軸受が早期損傷する主な原因は、軸受の軌道面の摩耗によるものであり、この摩耗は、過酷な使用環境下で想定以上の重荷重を受けた際に軸受のころと外輪・内輪の間で潤滑機能を果たしている油膜形成が不足するため発生します。市場から求められている高信頼性の実現のためには、軌道面の耐摩耗性の向上が不可欠です。

*4 調心性:取付誤差の許容能力が広く、軸やハウジングにたわみ等が発生すると自動的調整する性質

2.製品の特長と効果

1) 製品の特長:耐摩耗性の向上

軸受軌道面の摩耗量を、標準品に対して1/10以下に低減。風力発電機主軸用自動調心ころ軸受の主な損傷形態である軌道面の摩耗を低減、軸受の耐久性を大幅に向上させました。

軌道面の摩耗量(左:標準品、右:本製品)

2) 製品の効果

風力発電機のメンテナンス頻度低減や、部品交換によるダウンタイムの削減などを通じて、安定稼働に貢献します。

3. 製品の技術

NSKのコア技術(材料技術、トライボロジー、解析技術)を活用した3つの対策技術により、軌道面の耐摩耗性を向上させました。今回、対策技術③を新開発し、既存の対策技術①②と組み合わせました。この3つの技術を組み合わせた製品は、NSKで初めてです。

・対策技術①:長寿命材料「Super-TF」の採用(NSKコア技術:材料技術)

「Super-TF」とは、NSKが独自に開発した、材料の微細炭化物を均一分散させることで表面強度を向上させた長寿命材料です。「Super-TF」を本製品の外輪と内輪に採用することで、軸受軌道面の耐摩耗性を向上させました。

・対策技術②:高硬度被膜「DLC*5被膜」の採用(NSKコア技術:トライボロジー)

「DLC被膜」とは、ダイヤモンドと黒鉛の結合構造を併せ持つ炭素が主成分の物質から作られた、薄膜の総称。高硬度な「DLC被膜」を採用し、本製品のころに適用することで、ころの表面性状劣化を防止。その結果、ころと接触する軸受の軌道面の耐摩耗性を向上させました。

*5 DLC:Diamond-Like Carbon

・対策技術③:高負荷容量化を実現する「新形式保持器(ECAタイプ*6)」の開発(NSKコア技術:解析技術)

この度、案内輪を廃止した形状の保持器を新開発し、本製品に採用することで、ころのサイズアップ及びころ数の増加を実現。これら内部設計の最適化により、軸受の高負荷容量化を実現し、軌道面の耐摩耗性を向上させました。

*6 ECAタイプ:「保持器の形状タイプの一種で、案内輪を廃止した形状の保持器を指す

■NSKについて

NSKは、1916年に日本で最初の軸受(ベアリング)を生産して以来、100年以上にわたり軸受や自動車部品、精機製品などのさまざまな革新的な製品・技術を生み出し、世界の産業の発展を支えてきました。1960年代初頭から海外に進出し、現在では約30ヶ国に拠点を設け、軸受の分野で世界第3位、またボールねじ、電動パワーステアリングなどにおいても世界をリードしています。

企業理念として、MOTION & CONTROL™を通じて円滑で安全な社会に貢献し、地球環境の保全をめざすとともに、グローバルな活動によって、国を越えた人と人の結びつきを強めることを掲げています。2026年に向けてNSKビジョン2026「あたらしい動きをつくる。」を掲げ、世の中の期待に応える価値を協創し、社会への貢献と企業の発展の両立を目指していきます。