- 不具合事象の発生メカニズム解明と評価試験方法の高精度化により、改良すべき要素を明確化

- グリース・シールを新開発。従来比2倍の低発塵性を実現

- 産業用ロボットをはじめとする産業機械の安定稼働に貢献

*1 低発塵性:軸受内部からグリースや油が飛散しにくい性能。

日本精工株式会社(本社:東京都品川区、代表者:取締役 代表執行役社長・CEO 市井 明俊、以下NSK)は、産業用ロボットなど産業機械の安定稼働に貢献する「サーボモータ用低発塵・高機能軸受」を開発しました。

NSKは2024年度に本製品のサンプル品の受注を開始し、2026年度に売上15億円を目指します。また今回開発したグリース・シールは、今後、サーボモータ用だけではなく、低発塵性が要求される他製品向けにも展開を進め、幅広い産業機械の更なる稼働安定化に貢献することを目指します。

サーボモータと、本開発品

サーボモータと、本開発品

開発の背景

労働人口の減少や産業の自動化に伴い、ロボット用サーボモータの市場規模は拡大傾向にあります。ロボット用サーボモータは、ロボットの関節部分などに搭載され、高温・急な加減速など過酷な環境の中で、ロボットの動作の位置や速度を精密に制御し、正確な位置決めを担っています。

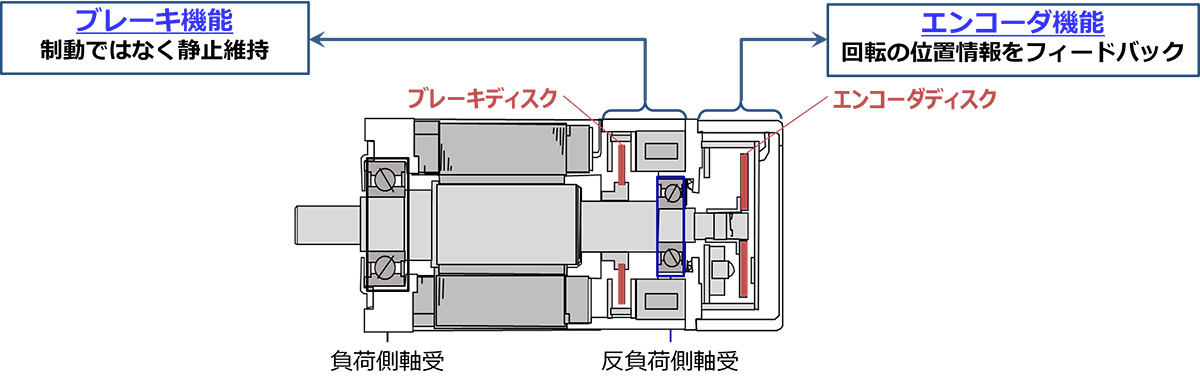

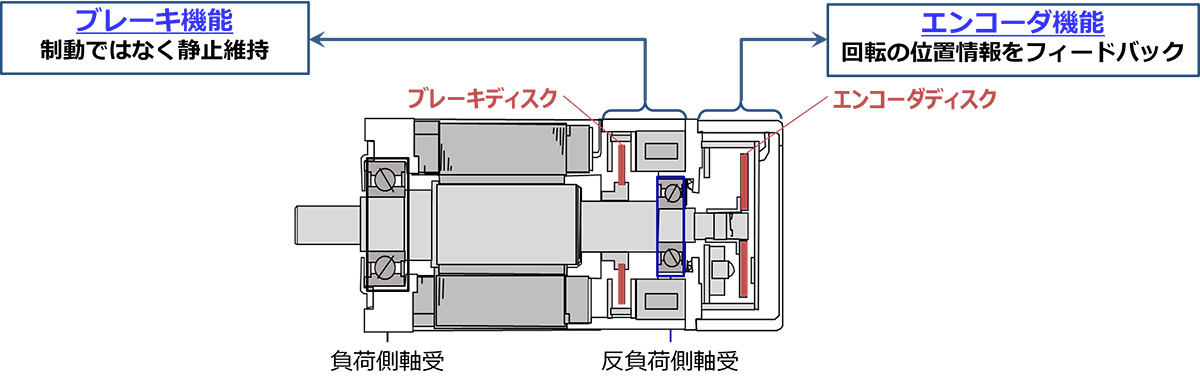

ロボットにおけるサーボモータの搭載箇所例と、サーボモータにおける軸受の配置箇所

ロボットにおけるサーボモータの搭載箇所例と、サーボモータにおける軸受の配置箇所

サーボモータに搭載される軸受は、エンコーダやブレーキなど、正確な位置決めに不可欠な機能部品の傍に配置されており、軸受のグリースや油が飛散するとこれらのディスクに付着する事象(ディスク汚染)が発生します。その結果、油分付着によりエンコーダの読み込みエラーや、ブレーキが滑るなどの不具合が発生し、ロボット稼働停止に至る可能性があります。このため、以前より軸受には低発塵性が要求され、飛散しにくいグリースや密封性の高いシールの開発が進められてきました。

昨今のロボットの高精度化やその市場拡大のため、サーボモータには更なる高信頼性が求められ、そのため軸受にはより高い低発塵性が要求されるようになりました。しかし、ディスク汚染の発生メカニズムが未解明なことや、従来の低発塵性の評価試験方法では精度の高い評価ができない、などの課題がありました。

製品の技術

- 1) ディスク汚染の発生メカニズムを解明

-

ディスク汚染が発生するメカニズムを推定し、現象の可視化と評価試験による検証で推定を裏付け。

- 2) 評価試験方法の高精度化

-

NSKの評価再現技術を活かし、実際のサーボモータに近い構造・環境の試験機を作製。結果、精密な試験結果を示せるようになり、より低発塵性に優れた製品の開発を実現。

- 3) 設計要素の高度化

-

上記のメカニズム解明と試験方法の高度化により、改良すべき設計要素を明確化。NSKが長年培ってきたトライボロジー技術*2により、低発塵性に優れたグリースやシールの開発を実現。

*2 トライボロジー技術:摩擦や摩耗をグリースや材料表面で制御する技術

製品の特長

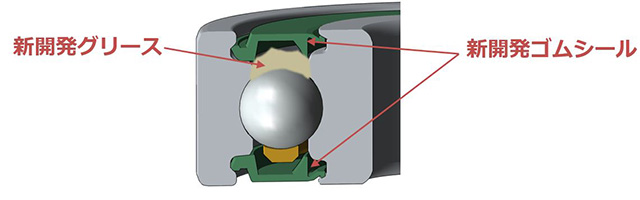

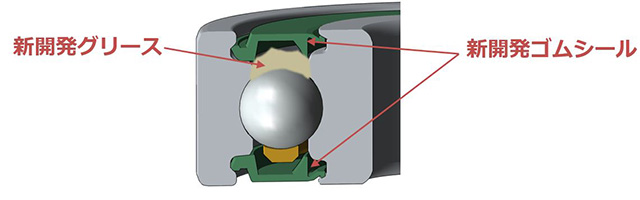

本開発品の構造

本開発品の構造

新開発のグリース・シールで、従来比2倍の低発塵性を実現。さらに、グリースの長寿命化とシールの低トルク化も両立しました。

- 1) 新開発グリース:高温環境での蒸発を抑制し、耐熱性に優れた組成を選定することで、下記を実現。

-

- 低発塵性能 従来比2倍

- 焼き付き寿命性 従来比2倍

- 2) 新開発ゴムシール:新リップ*3形状設計の開発により、下記を実現。

-

- 低発塵性能 従来比2倍

- 低トルク化(シールと内輪の接触摩擦を低減) 従来比△10%

*3 リップ:内輪と接触するシールの先端部分

NSKについて

NSKは、1916年に日本で最初の軸受(ベアリング)を生産して以来、100年以上にわたり軸受や自動車部品、精機製品などのさまざまな革新的な製品・技術を生み出し、世界の産業の発展を支えてきました。1960年代初頭から海外に進出し、現在では約30ヶ国に拠点を設け、軸受の分野で世界第3位、またボールねじ、電動パワーステアリングなどにおいても世界をリードしています。

企業理念として、MOTION & CONTROL™を通じて円滑で安全な社会に貢献し、地球環境の保全をめざすとともに、グローバルな活動によって、国を越えた人と人の結びつきを強めることを掲げています。2026年に向けてNSKビジョン2026「あたらしい動きをつくる。」を掲げ、世の中の期待に応える価値を協創し、社会への貢献と企業の発展の両立を目指していきます。