気候変動対策

基本的な考え方

◆「つくる」と「つかう」でCO₂排出量の削減を推進

NSKグループは、喫緊の課題である気候変動への対応として、サプライチェーン全体でカーボンニュートラル達成に貢献します。自社が製品を「つくる」工程のみならず、お客様がNSK製品を「つかう」段階までのライフサイクル全体を通じて、エネルギーの使用量を減らしCO2排出量削減に取り組みます。さらに、循環型社会(サーキュラーエコノミー)の考え方を取り入れ、製品を「つくる」および「つかう」段階における資源の有効活用を図っています。NSKは、創業以来100年以上にわたって磨き続けてきたコア技術を駆使し、持続可能な社会の実現に貢献していきます。

- 本ページでは、原材料や部品の調達から製品を生産・出荷するまでの「つくる」段階でのCO2排出量削減に向けた活動を説明します。なお、当社の製品・サービスを通じた「つかう」段階のCO2排出量削減への取り組みは環境貢献型製品のページをご覧ください。

目標と実績

◆中期経営計画2026(MTP2026)目標と各年度の目標・実績

| MTP2026目標 | 2023年度 目標 | 2023年度 実績 | 取り組み | 2024年度 目標 | |

|---|---|---|---|---|---|

| 生産・ 技術・ オフィス | CO2排出量※ 2017年度比 50%削減 | 2017年度比 45.0%削減 | 2017年度比 51.7%削減 | ①省エネルギー対策・燃料転換

②技術革新

③再生可能エネルギーの活用

| 2017年度比 39.0%削減 |

| エネルギー使用原単位 2017年度比 10%削減 | 2017年度比 6.0%削減 | 2017年度比 19.4%削減 | 2017年度比 7.7%削減 | ||

◆対策を促進させる仕組み

| |||||

※ 温室効果ガス排出量(CO2等価量)は、各温室効果ガスの排出量にそれぞれの温暖化係数を乗じ合算しました。電力の排出係数はマーケット基準(変動)を採用しました。当社が契約する排出係数(毎年更新)、または国際エネルギー機関(IEA)の「CO2 Emissions from Fuel Combustion」の係数を採用しました。

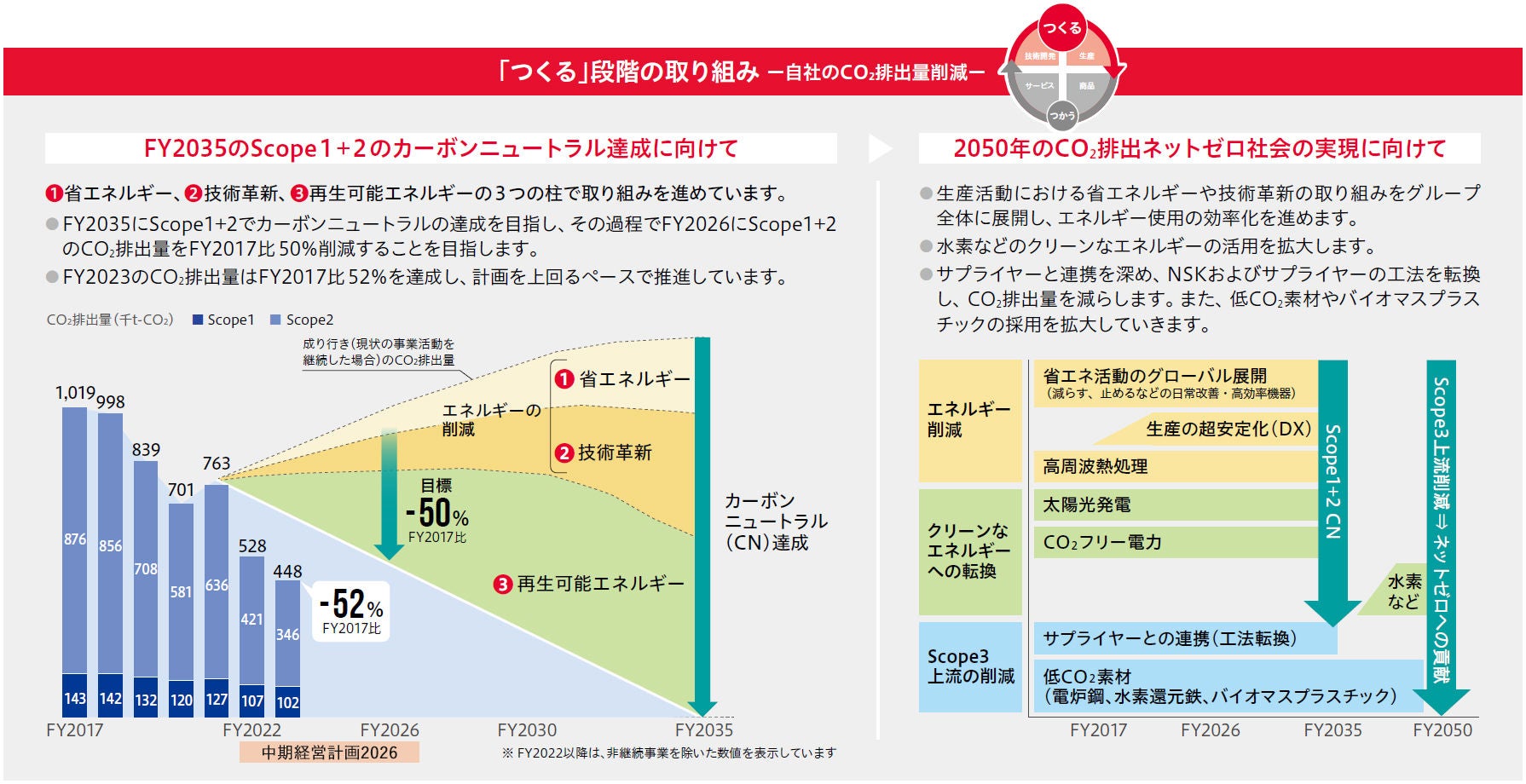

◆CO₂削減目標とその進捗

- 2026年度までに、スコープ1+2のCO2排出量を2017年度比50%削減することを目指す

- 2035年度までに、スコープ1+2でカーボンニュートラル達成を目指す

- 2050年までに、NSKより上流のサプライチェーンを含むスコープ3のCO2排出量の削減に取り組み、グローバル社会が目指すCO2排出量ネットゼロ社会実現に貢献する

※エネルギー使用量、温室効果ガス排出量等の詳細はこちらからご覧ください

取り組み

◆「つくる」取り組み

エネルギーの削減

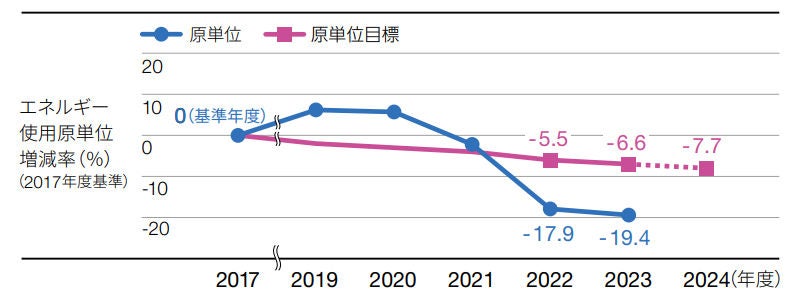

NSKは、①省エネルギーと②技術革新の取り組みのレベルアップを図るとともに、グループ全体で情報を共有し、各事業所に活動を展開していくことでエネルギーの利用効率を高め、CO2排出量を削減していくことを目指しています。地道な省エネ活動や画期的な技術革新の導入を進めており、2017年度から毎年1%以上エネルギー原単位を下げる目標を掲げており、2023年度時点では、目標としていた-6.6%に対して-19.4%を達成しています。

エネルギー使用原単位増減率は、2017年度(基準年度)まで遡り非継続事業(ステアリング事業)を除き見直しました。なお、グラフの2019~2021年度の原単位は推定値を用いています。

①省エネルギー

工場では、デジタルツールを活用し各設備のエネルギー使用量の把握や分析を進めるなど、エネルギーマネジメントの高度化を基盤に据え、生産設備の稼動の効率化、エアー使用量の削減およびコンプレッサー稼働台数の最適化、空調設備のエネルギー効率改善などの省エネルギーの取り組みを進めています。

取り組み事例

研削盤は、砥石を回転させるモーターや、部品を研削加工する際にかけるクーラント(研削液)のポンプなどに多くのエネルギーを使用します。埼玉工場では、上記の「ダッシュボード」を用いて分析した結果、約4割もエネルギーを多く消費する効率の低い古い研削盤があることがわかりました。このような研削盤は、部品を加工していない時もモーターが回り続けるため、不要時には停止させるよう改善しムダの削減を図りました。さらに、クーラントをかける量を必要十分な量に抑えて、ポンプが使用するエネルギーの削減に努めています。

また、研削盤の砥石送り機構など、強い力を要する部位を持つ多くの生産設備に油圧ユニットが組み込まれています。従来の油圧ユニットは、油圧ポンプのモーターを一定の速度で連続して回転させていました。そのため、多くの油を送り出す必要がない時にエネルギーのムダが発生していました。そこで大津工場では、高効率な油圧ユニットを採用し、モーターの回転速度を高精度に制御することで常に最適な量の油を供給できるようにし、電力消費量を減らしました。

埼玉県は、各県の中でも地球温暖化対策に積極的で、CO2排出量を2030年度に2013年度比で46%削減することを目指し、県内の大規模事業所に削減目標を設定し達成に努めることを求めています。NSKの工場の中でもCO2排出量が多い埼玉工場は、従来から排出量削減に、積極的に取り組んできました。その取り組みの一つが、空調のエネルギー源のガスから電気への転換です。埼玉工場が新たに導入した電気を使う空調設備は、従来のガスを使うものに比べて約4倍もエネルギー効率が高いため、設備の切り替えでCO2排出量を少なくすることができました。またその他にも、排気ガスを出さず、水も使用せず、安定して稼働しメンテナンスが簡略になるなど、さまざまな環境負荷低減効果が期待されています。

夏季や冬季など、広い工場建屋内の温度を快適に維持するためには、空調設備の電力使用量とそれによるCO2排出量の増大が課題となります。福島工場では、空調のインバーター制御化と屋根の断熱塗装を組み合わせることで空調の効率改善に取り組んでいます。

インバーターを導入し、建屋内の気温に応じて空調設備の運転をきめ細かく制御することは、CO2排出量の削減につながります。工場の大型空調設備には、送風・排風・循環用に5~6台のモーターが使われ、それぞれのモーターの回転をインバーターで高精度に制御することで、CO2排出量削減と快適な職場環境づくりを行っています。また、空調の効率を向上させるため、工場の外壁や内部、屋根に断熱塗装を施しています。これにより外気温や強い日差しなどの影響を緩和し、空調の効果が保たれ夏は涼しく冬は暖かくなります。

福島工場の屋根の断熱塗装

熱処理工程では、軸受の外輪や内輪などの金属を丈夫にするため800℃以上に加熱しています。このため、電力やガスなどのエネルギー使用量が多く、また熱処理炉の輻射熱により室内が高温となるため、職場環境の改善と冷房などの空調エネルギーの削減が課題でした。そこで 高崎工場と榛名工場では、熱処理炉に断熱塗装を施し、炉内の熱を外部に逃げ難くしました。この対策により職場環境の改善はもちろん、熱処理効率の改善と空調の省エネで、エネルギー使用量を減らすことができました。

工場の生産設備を稼働させるためコンプレッサーで発生させた圧縮エアーが使用されていますが、配管や機器の経年劣化などにより漏れの発生が避けられません。このようなエアー漏れを放置すると電力がムダに消費されますが、エアー漏れは目に見えないため、微かな音から漏れている箇所を特定することは難しい課題でした。そこで石部工場では、エアー漏れの音の発生源を画像に重ねて表示することで、漏れている箇所を可視化する測定機器を活用しています。

今まで発見できなかったわずかなエアー漏れも数秒で検知でき、導入前の2021年度と比べて2023年度はエアー漏れ検出箇所は2倍、修理による電力削減効果は3倍になるなど、大きな成果を上げることができました。

石部工場でのエアー漏れ検出の様子

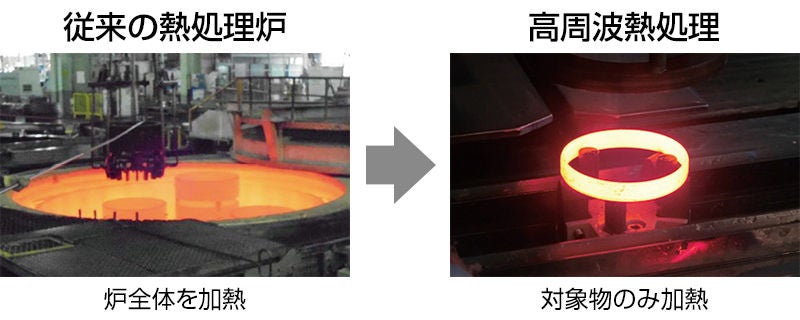

②技術革新

画期的な生産技術を国内外の工場に導入するとともに適用製品を拡大することでグループ全体のCO2排出量を削減します。

取り組み事例

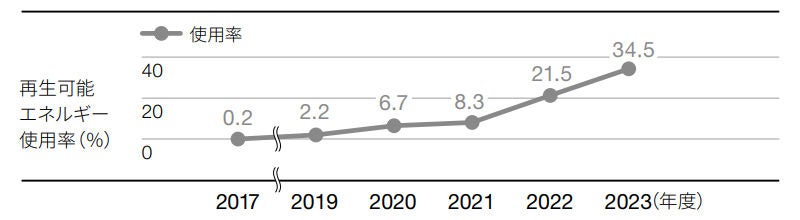

③再生可能エネルギー

NSKは、全拠点の使用電力を再生可能エネルギーに切り替える計画を進めています。グループ全体のエネルギー使用量に占める再生可能エネルギー使用の割合を2022年度の21.5%から2023年度は34.5%まで順調に増加させました。欧州では、既に全拠点でCO2フリー電力に切り替えを完了し、日本やアセアン、さらには北米の拠点においても導入を進めています。この他、中国においては殆どの工場に太陽光発電設備を設置しています。

再生可能エネルギー使用率の2022年度と2023年度のデータは、非継続事業を除いた数値を表示しています。

取り組み事例

◆Scope3上流の削減

取り組み事例

NSKは、世界で初めて100%植物由来のプラスチックを使った保持器を開発しました。

バイオマスプラスチックの材料のトウゴマは、生育過程でCO2を吸収するため従来の

石油由来のプラスチックに比べ CO2の排出量が8割減ります。

バイオマスプラスチック保持器

材料のトウゴマ