11. 이상・손상 발생 및 대책

예상보다 조기에 베어링이 손상된 경우, 재발을 방지하기 위해서는 그 원인을 정확히 파악하는 것이 중요합니다.

또한, 손상 이전의 음향 · 진동이나 온도 변화를 파악하는 것도 효과적인 대책을 찾거나 추가적인 수명 연장을 고려하는 데 도움이 되는 경우가 많습니다.

베어링의 손상

베어링은 올바르게 취급하면 피로 수명에 도달할 때까지 사용할 수 있습니다. 그러나 예상 시간보다 빨리 손상되어 사용할 수 없게 될 수도 있습니다. 조기 손상은 주로 고장 또는 사고라고 불리는 사용 한계에 해당하며, 설치 및 취급 등의 조립 불량과 사용 중 온도, 윤활제 선택 오류 등 설계 검토 부족에 의해 발생합니다.

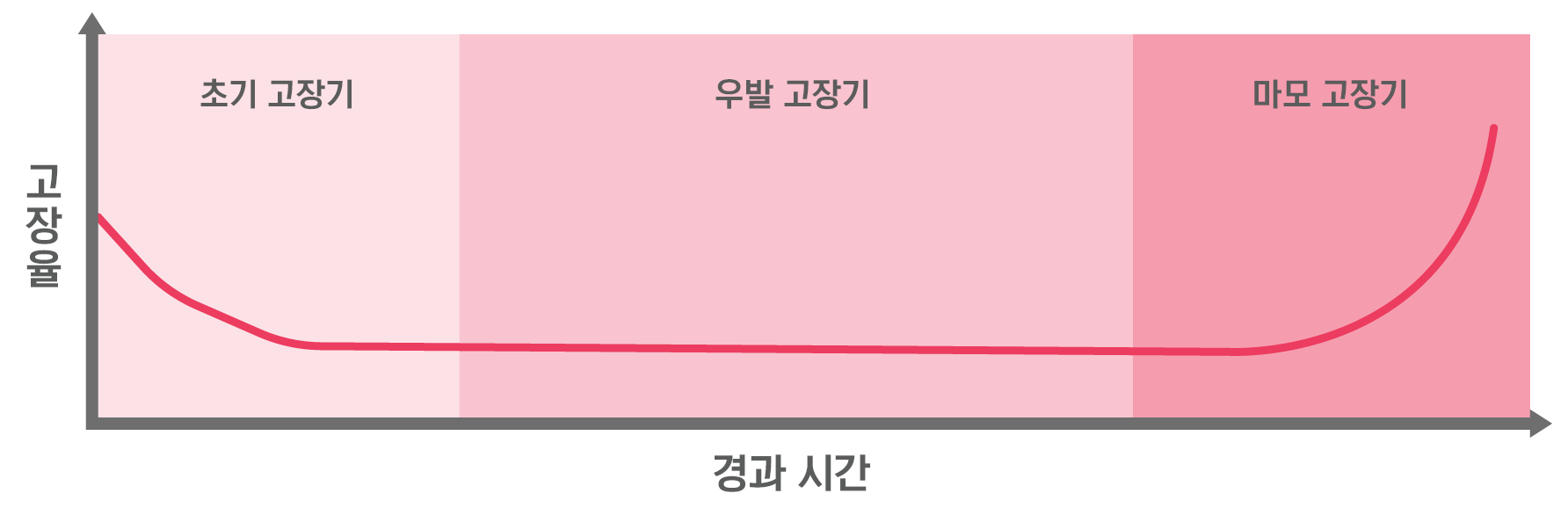

| 조기 고장기 | 우발적 고장기간 | 마모 고장기 | |

|---|---|---|---|

| 특징 | 짧은 시간 가동 후, 고장이 발생 | 안정적 가동 중 고장이 발생 | 부품 수명에 의해 고장이 증가 |

| 주요 발생 원인 | 재료 결함, 조립 불량, 설계 검토 부족, 조작 오류 | 유지 보수 불량, 사용 환경의 변화 | 수명 (마모 · 피로, 경시 열화) |

| 주요 고장 저감 대책 | 길들임 운전, 이상 소음 · 진동 · 온도 확인 | 유지 보수 품질 또는 변경에 따른 유지 보수 개선, 윤활제 교환, 적정 운전의 준수 | 예방 보전 (사전 모니터링을 통한 부품 교환 등) |

고장률 곡선 (Bathtub Curve)

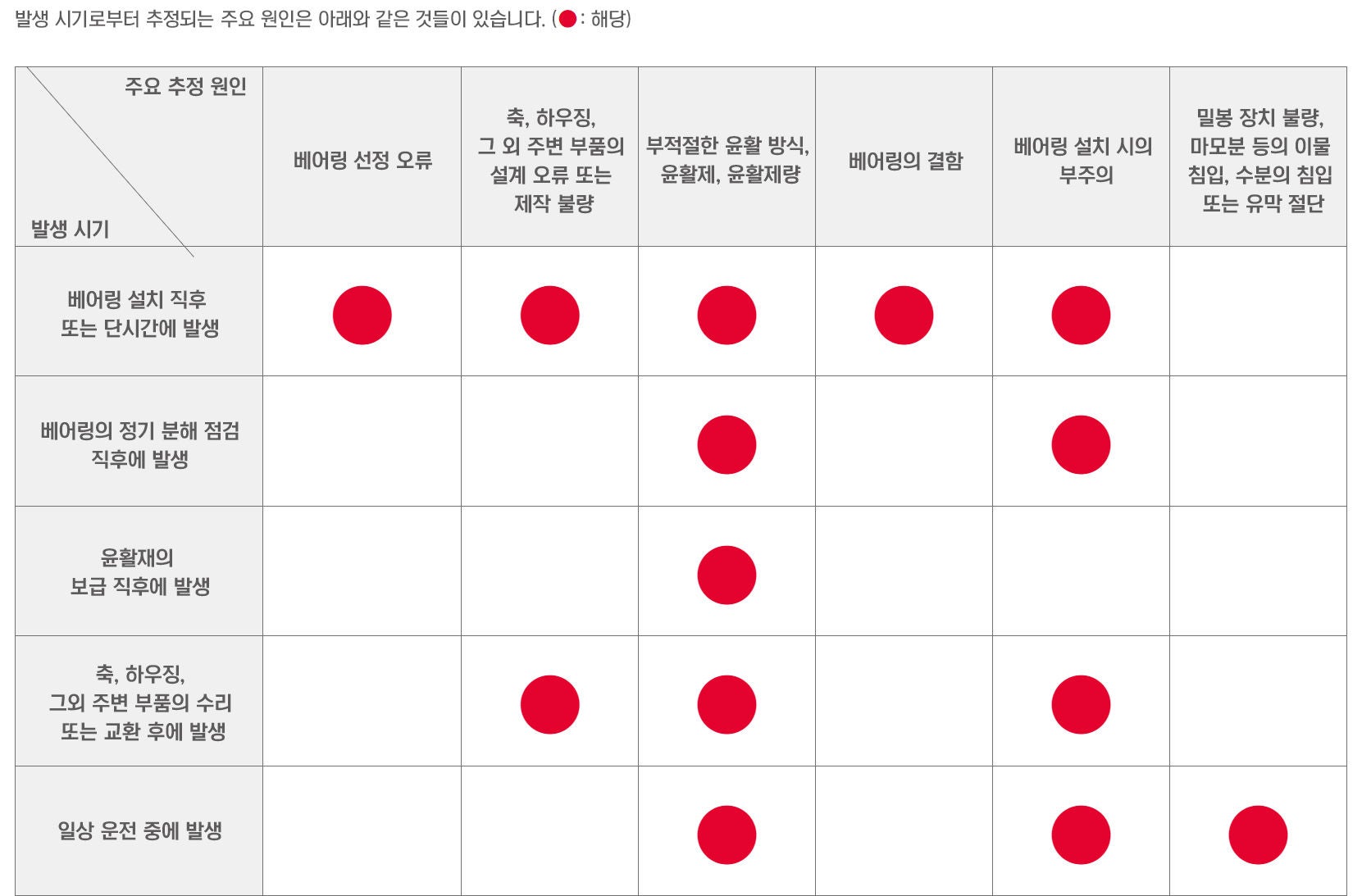

발생 시기와 추정 원인

운전 상태와 추정 원인

운전 상태로부터 추정되는 주요 원인은 다음과 같습니다.

| 운전상태 | 주요 추정 원인 | ||

|---|---|---|---|

| 소음 | 낮은 금속 소음 |

| |

| 높은 금속 소음 |

|

| |

| 불규칙한 소음 |

|

| |

| 점차 변화하는 소음 |

|

| |

| 이상 온도 상승 |

|

| |

| 정도 저하 |

| ||

| 원활하지 않은 운전 |

|

| |

| 윤활유 오염 |

|

| |

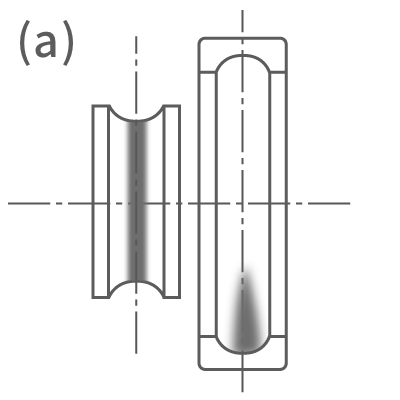

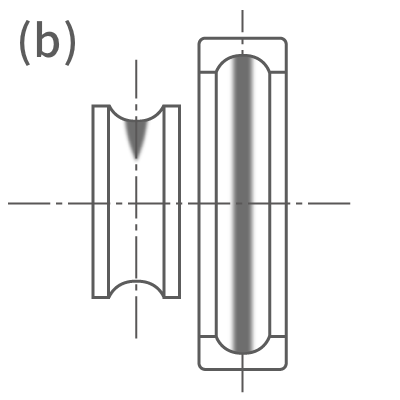

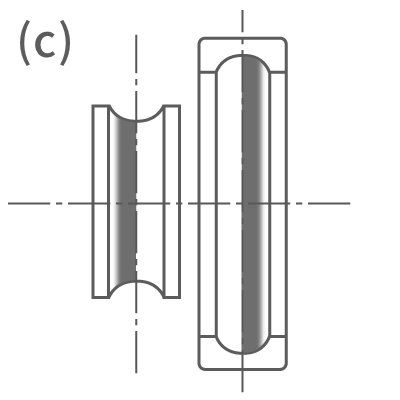

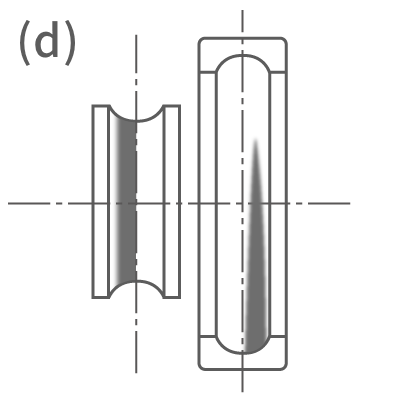

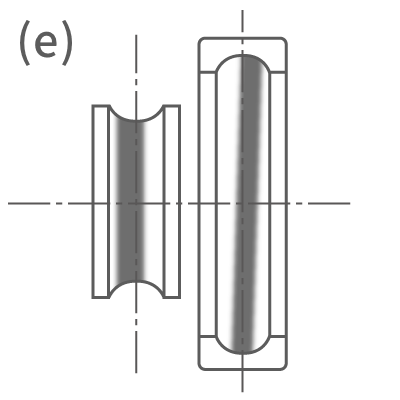

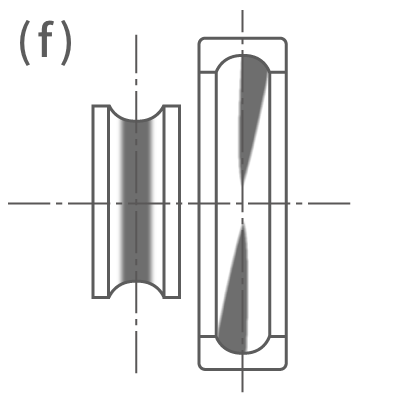

주행적과 하중 부하 위치 (깊은홈볼베어링의 경우)

궤도면은 전동체와 구름 접촉하여, 주행적이 탁하게 착색됩니다. 이러한 착색 자체는 정상적인 현상입니다. 아래 그림(a)~(d)은 정상 사용 시의 주행적입니다. 하지만 아래 그림(e)~(h)의 주행적은 베어링에 악영향을 주어, 수명 저하의 원인이 될 수 있습니다.

정상적인 주행적

내륜 회전

레이디얼 하중

외륜 회전

레이디얼 하중

내륜 또는 외륜 회전

한 방향 액시얼 하중

내륜회전

레이디얼 및

액시얼 하중

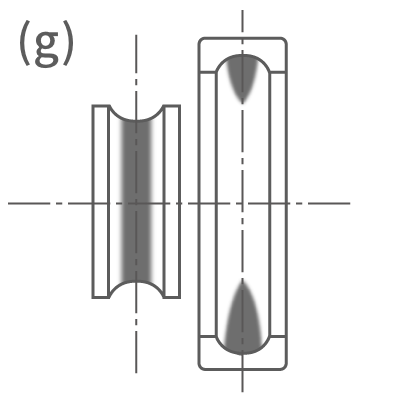

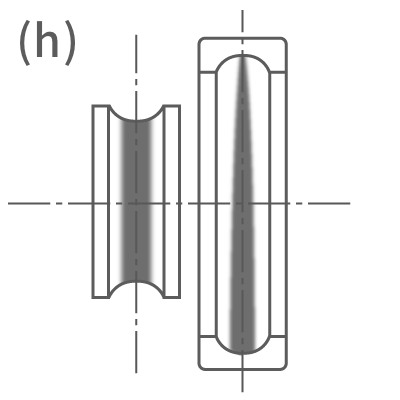

수명이 짧을 수 있는 주행적

내륜 회전

액시얼 하중 및 미스얼라인먼트

내륜 회전

모멘트 하중 (미스얼라인먼트)

내륜 회전

하우징 내경이 타원 형상

내륜 회전

베어링 내부 클리어런스가 없음

(운전 중 마이너스 클리어런스)

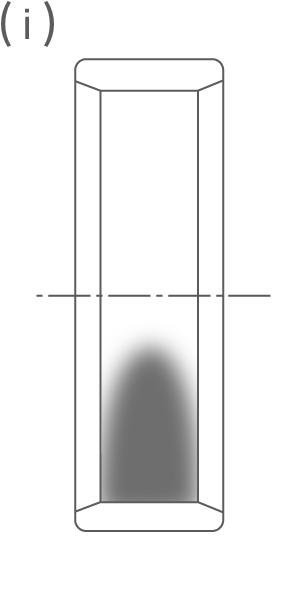

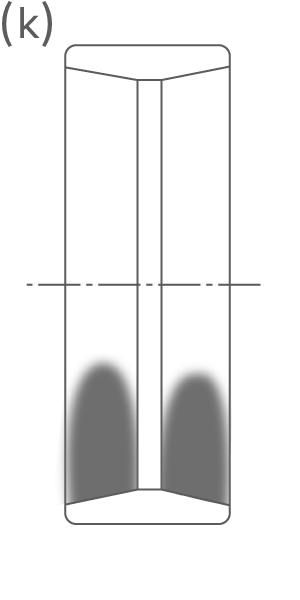

주행적과 하중 부하 위치 (롤러베어링 외륜의 경우)

외륜의 궤도면은 전동체와 구름 접촉하여, 주행적이 탁하게 착색됩니다. 궤도면에 주행적 형성되는 것은 정상적인 현상이며, 이를 통해 부하 조건을 알 수 있습니다.

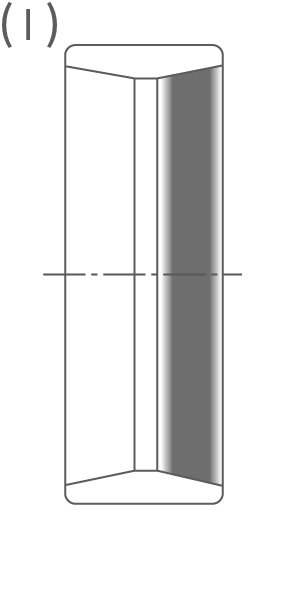

내륜 회전

레이디얼 하중

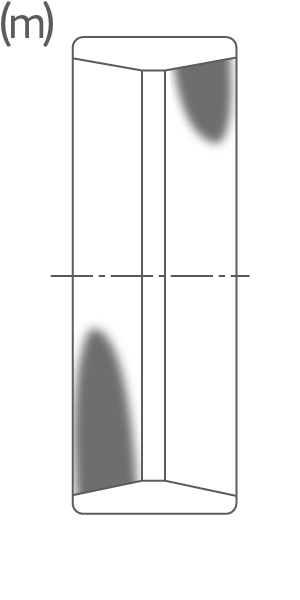

내륜 회전

모멘트 하중 (미스얼라인먼트)

내륜 회전

레이디얼 하중

내륜 회전

액시얼 하중

레이디얼 하중 및

모멘트하중

(미스얼라인먼트)

(i), (j): 단열 원통롤러베어링(N형)의 외륜

(k), (l), (m) : 복열 테이퍼롤러베어링(KBE형)의 외륜

베어링 손상 및 대책

| 플레이킹 (Flaking) ※ 박리, 스폴링(Spalling)이라고도 함 | |

|---|---|

| 손상 상태 | 베어링 하중을 부하하며 회전할 때, 내륜 / 외륜의 궤도면 또는 전동체의 전동면이 구름 피로에 의해 비늘 형태로 벗겨지는 현상입니다. |

| 원인 |

|

| 대책 |

|

| 손상의 예 |

|

손상된 사진

| 프레팅 | |

|---|---|

| 손상 상태 | 두 접촉면의 사이의 상대적인 반복 미소 미끄럼에 의한 마모입니다.궤도륜과 전동체의 접촉부나 끼워맞춤면에 발생하며, 적갈색 또는 흑색의 마모분이 발생하므로, 프레팅 부식이라고도 합니다. |

| 원인 |

|

| 대책 |

|

| 손상의 예 |

|

손상된 사진

| 압흔 | |

|---|---|

| 손상 상태 | 금속 이물 등이 구름면 사이에 끼어들어, 궤도면 또는 전동면에 발생한 함몰부, 또는 설치 시 등의 충격에 의해 전동체 간격으로 발생한 함몰부를 의미합니다. |

| 원인 |

|

| 대책 |

|

| 손상의 예 |

|

손상된 사진

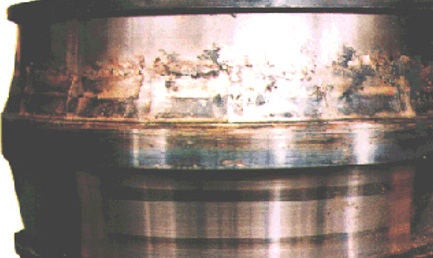

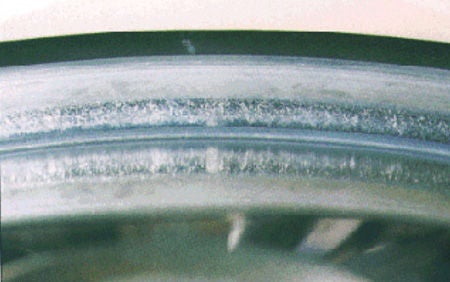

| 전식 | |

|---|---|

| 손상 상태 | 전식이란, 베어링의 궤도륜과 전동체의 접촉부에 전류가 흐를 때, 얇은 윤활 유막을 통해 스파크가 발생하여, 그 표면이 국부적으로 용융되어 요철이 발생하는 현상입니다. 부식 상태로 보이는 부분은, 작은 함몰부(크레이터 또는 피트라고도 함)의 집합체이며, 축 방향으로 나타나는 줄무늬 모양의 요철을 리지마크(Ridge Mark), 원주 방향으로 발생하는 홈을 그루빙(Grooving)이라고 합니다. |

| 원인 |

|

| 대책 |

|

| 손상의 예 |

|

손상된 사진

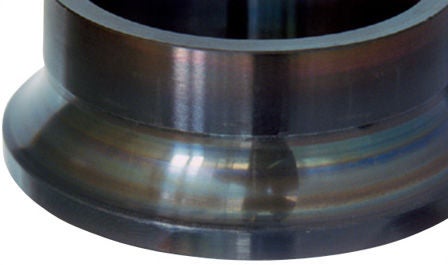

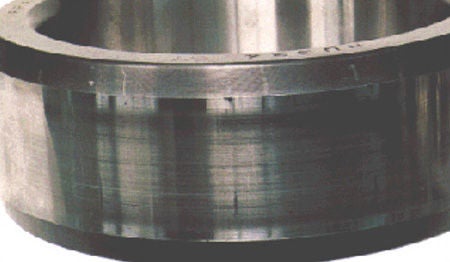

| 타붙음 | |

|---|---|

| 손상 상태 | 회전 중 급격하게 발열하여 궤도륜, 전동체 및 케이지가 변색되고 연화, 용착되어 파손에 이르는 현상입니다. |

| 원인 |

|

| 대책 |

|

| 손상의 예 |

|

손상된 사진

| 변색 | |

|---|---|

| 손상 상태 | 온도 상승이나 윤활제와의 반응 등으로 인해 궤도륜, 전동체, 케이지가 착색되는 현상입니다. |

| 원인 |

|

| 대책 |

|

| 손상의 예 |

|

손상된 사진

| 뜯김 | |

|---|---|

| 손상 상태 | 미끄럼면 등에 발생한 부분적인 열 변형이 축적되어 발생하는 표면 손상입니다. 궤도면, 전동면의 원주 방향의 선형 손, 롤러 단면의 사이클로이드 모양의 손상, 롤러 단면에 접하는 턱면의 손상이 이에 해당합니다. |

| 원인 |

|

| 대책 |

|

| 손상의 예 |

|

손상된 사진

| 혼입 상처 | |

|---|---|

| 손상 상태 | 설치, 해체 등 취급 시에 궤도면 및 전동면에 생긴 축방향의 선형 스크래치입니다. |

| 원인 |

|

| 대책 |

|

| 손상의 예 |

|

손상된 사진